3Dプリンターで テープカッター部品をスキャナーで採寸し複製 小径ノズル kaika820 (旧802) とPCで歯も再現

プラスチック製であれば様々な形状を造形できる3Dプリンター。今回は子供が落として壊してしまったテープカッター部品を複製し、カッター部分も含め修理したのでご紹介させていただきます。なお、カッターの歯部分はPC(ポリカーボネート)等の固い部品を小径ノズルで作成する必要がありました。3Dプリンター初心者の方や、気になっていらっしゃる方の参考になれば幸いです。

子供が壊してしまったテープカッター

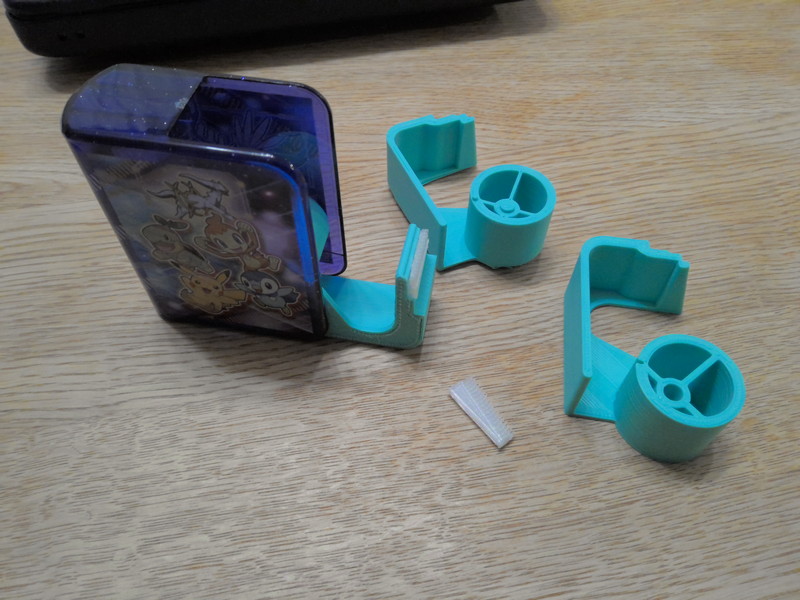

4歳のうちの子がセロハンテープで工作をするのに使っているポケモンのテープカッター。しばらく前購入したのですが、落っことして割ってしまいました。この手の部品は接着剤でくっつけてもテープを使うときにまた壊れてしまうのでもう捨てるしかない・・・のですが、我が家には頼りになる3Dプリンター、Snapmaker2.0がいます。今回は簡易リバースエンジニアリングとしてこの壊れてしまった部品を複製することにしました。

なお、壊れた部品の写真があるともっと良かったのですが、危ないので早々に捨ててしまいました。壊れた元部品の写真はこれ一枚です。すいません。

あると便利なものは、複合機等に搭載されているスキャナー

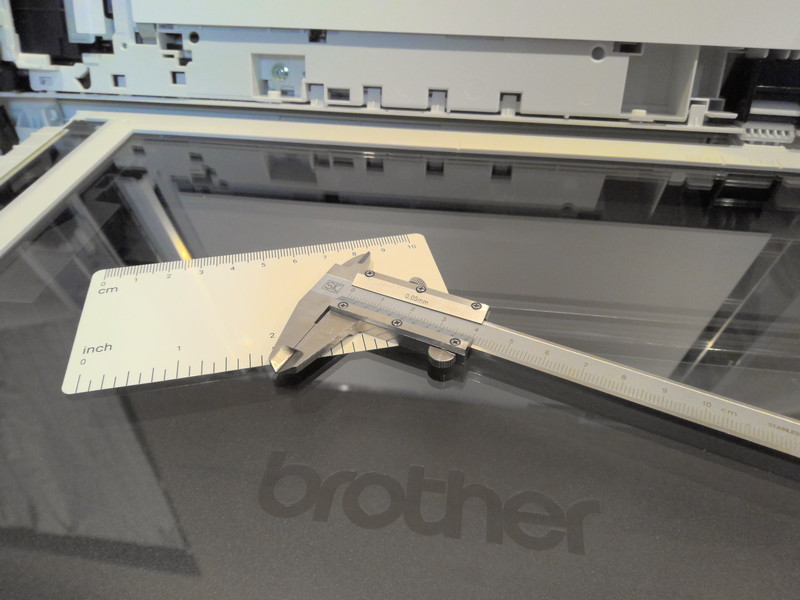

部品を複製する場合等、絶対に必要なものはノギスなのは間違いありません。まだブログを始めたばかりのころ、プラレールの部品を複製するときから使用しています。デジタルノギスがあれば一番良いですが、私はアナログノギス使っています。0.05mmまで測れると小学生の娘に説明したところいたく感心してくれました。

値段も安いですし場所も電源も必要ないのでアナログもいい選択なのではないかと思います。よかったらAmazonリンクも参照下さい。便利グッズを制作するのに欠かせませんし、ずっと使えるのでちゃんとしたものがおすすめです。

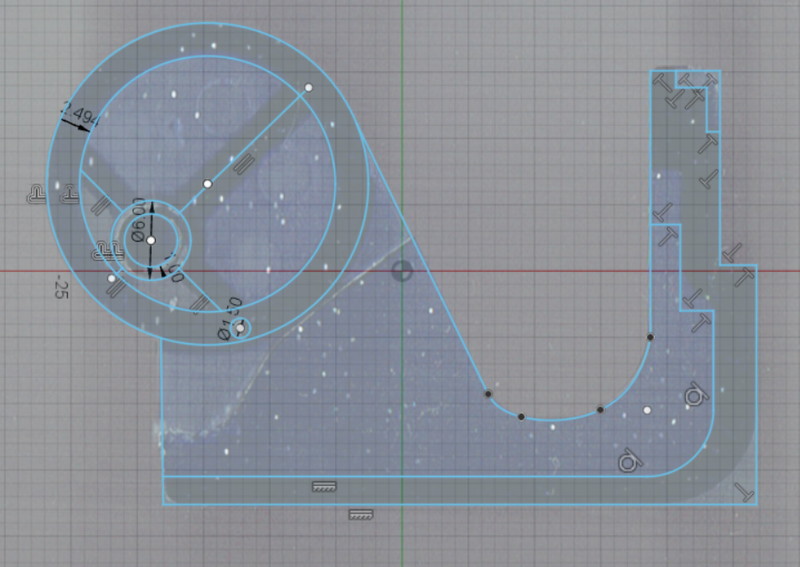

ですが、今回使用する便利グッズはノギスではなく、よくある複合機のスキャナーです。今回のような平面が基本の形状であれば、このスキャナーが威力を遺憾なく発揮してくれます。スキャナーを使って目印になるスケールと一緒に対象をスキャンし、それをFUSION360に持っていくことで比較的簡単に平面図が作成できます。

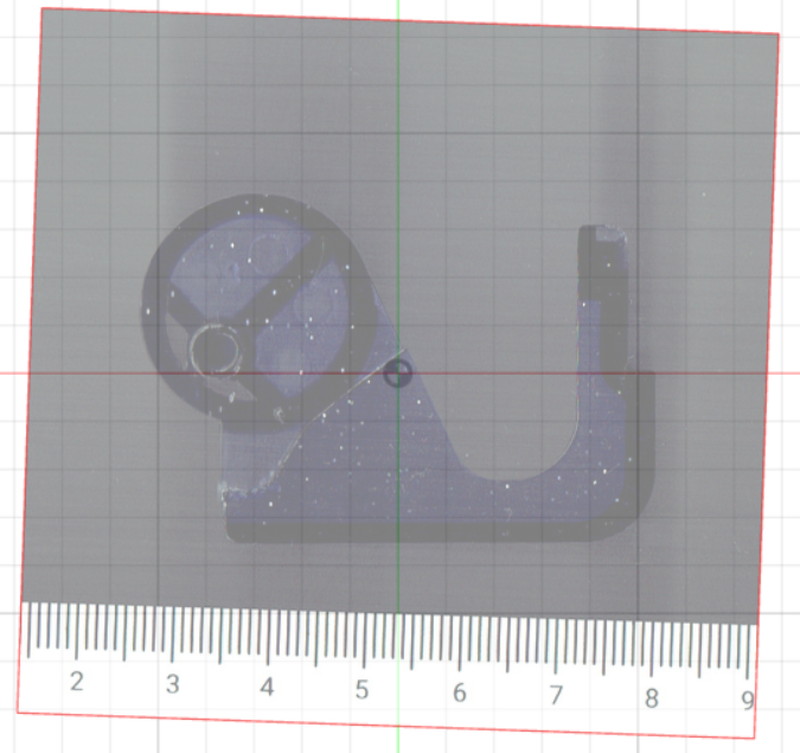

スキャナの面から部品が浮くとピントもあいませんしサイズズレも生じるので一番たいらで得られる情報が多い面を使ってスキャンを行います。スキャンのコツはなるべく奥側に部品を配置して、スキャナの白い反射板がある程度被さるようにすることです。必要があれば明るさ等適した形に変更して下さい。今回はそのままで大丈夫でした。

下絵を使った設計と造形 3Dプリンターの利用を意識しよう

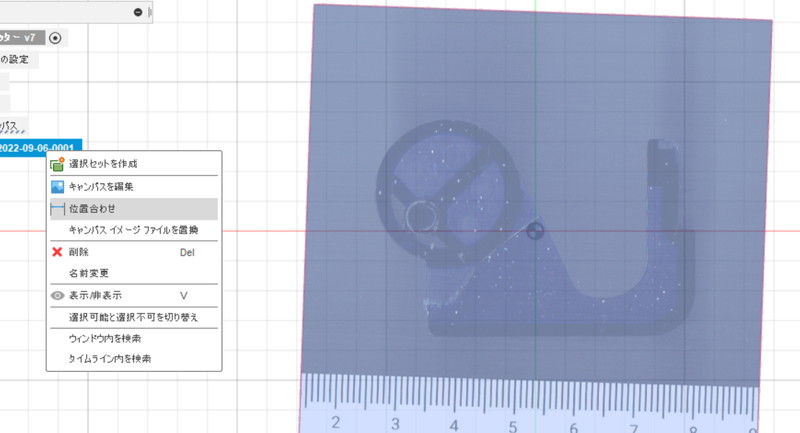

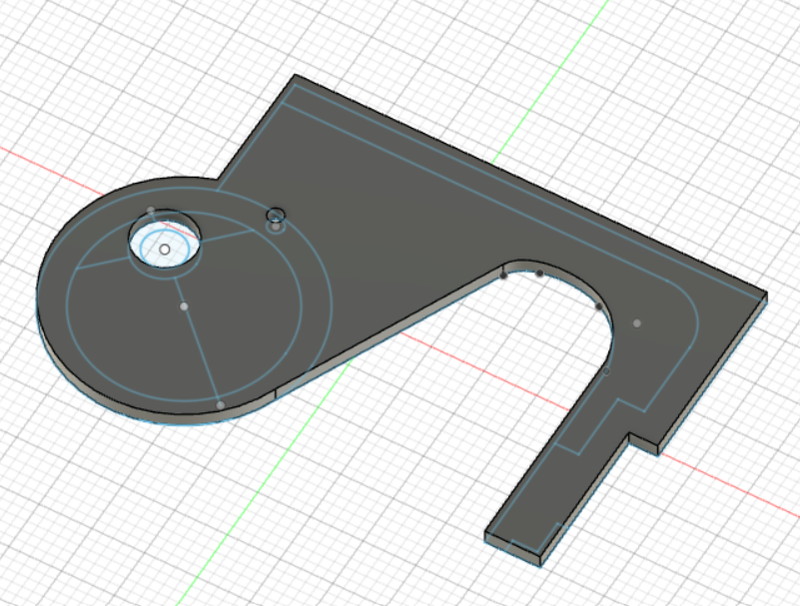

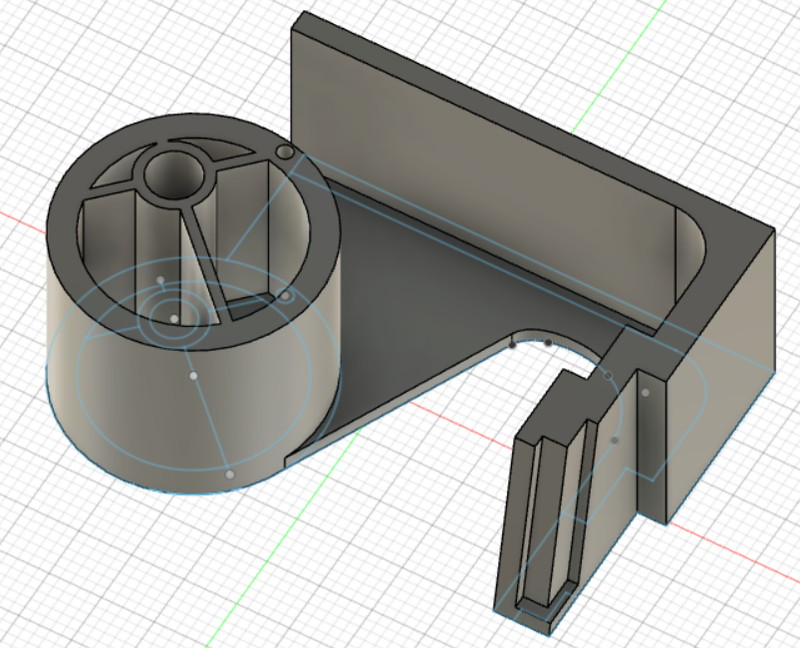

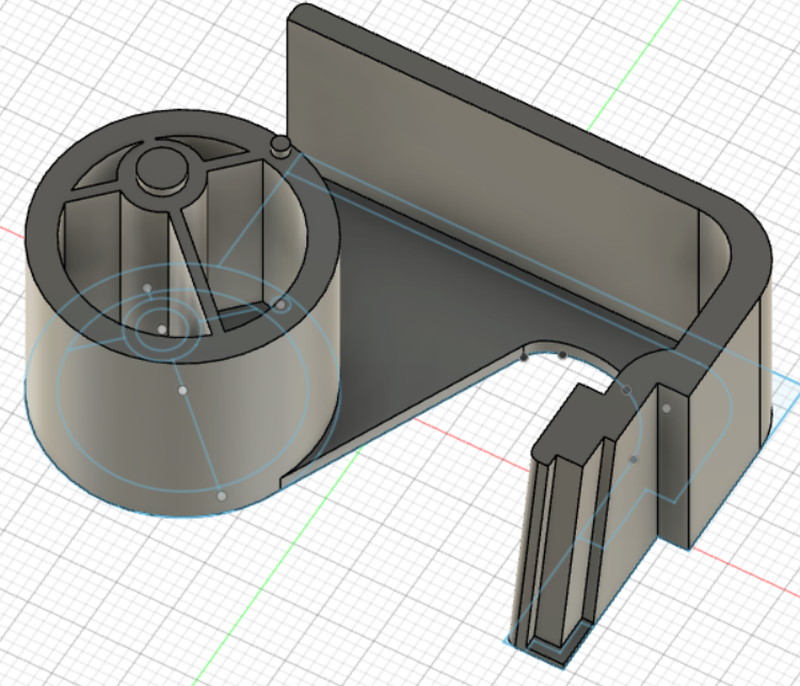

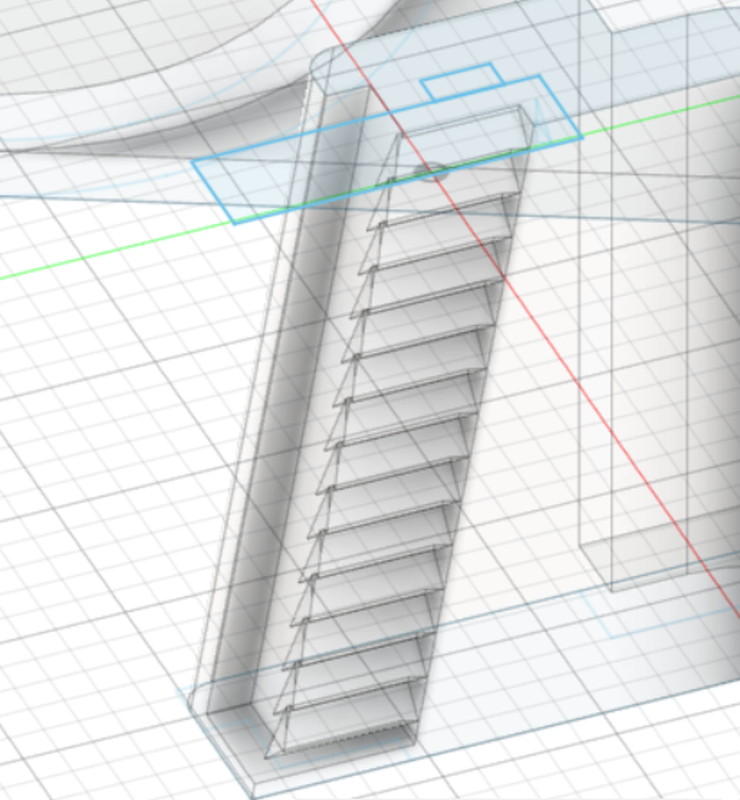

元の壊れた部品写真がないため、実際に作成した部品を提示しつつFusion360での設計について記載しておきます。初心者の方に参考になればと思います。まずスキャンした下絵を実際に読み込んで、一緒にスキャンしたスケールを使ってサイズ合わせを行います。これがズレると今後が全てズレてしまうのでスケール部分を拡大して誤差を減らしましょう。

サイズが合えばあとはこっちのものです。スケッチしやすい角度に適宜回転させて、それを下絵にスケッチを作成していきます。大切なのは機能で形ではないので、不要な部分は端折って良いと思います。このスケッチは情報量が多い方が後々応用が効くので、断面での形状に関わらずなるべく描いておくのがおすすめです。角等は後でまとめてフィレットをかければ良いのでカクカクしたスケッチでOKです。

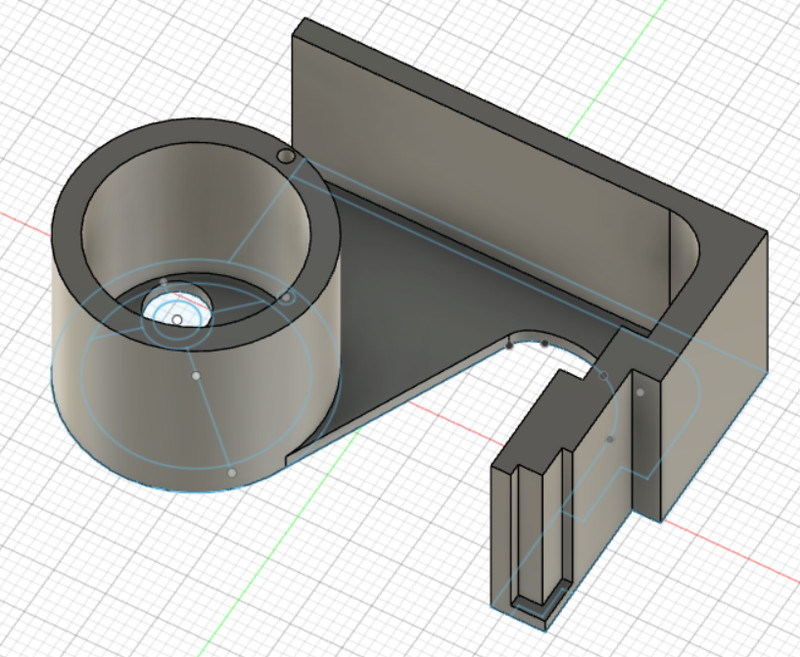

部品が複数ある場合には作り始める前にコンポーネントを作っておくと管理がしやすいですが、今回は部品が一つなのでそのまま作成します。高さ方向はノギスで測って計測通りに押し出して行きます。3Dプリンターで制作するためオーバーハングがある部品はなるべく角度が45度までになるようにした方がいいです。サポート材を利用すれば制限はないのですが、造形が複雑になったり形状によっては誤差の原因になったり、サポート材の取り外しが難しくなるケースもあります。また、必要に応じて試作品を作るしかない場合もありますよね。

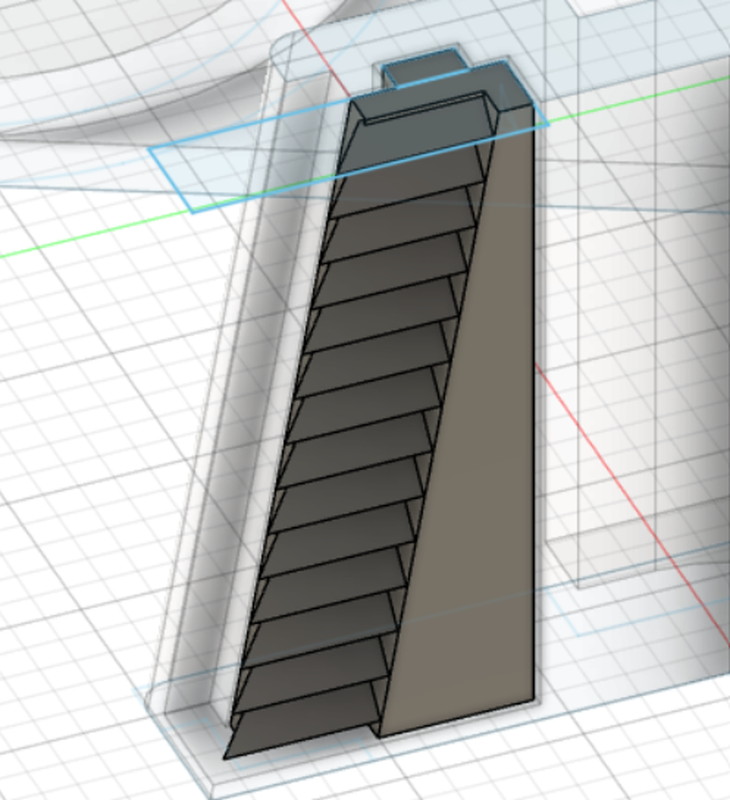

一発でできればそれが一番ですが、オリジナルではなく、部品を複製する場合はクリアランスなど、調整が必要な場合も多いです。設計から試作までのプロセスが3Dプリンターだと自宅で完結するので文字通り試行錯誤していきましょう。今回の場合、当初は両側の突起部分に穴を開けて後から差し込もうと思ったのですが、突起が小さすぎて難しいので最終的には下面はサポートをつける形にしました。素材は比較的強度のあるPolymax PLAです。テープカッターの収納時等カチッとはまる部分には摩擦力等がかかりやすいかなと思って選んでいますが、使い勝手は普通のPLAと変わりません。まだ使い込んでいませんが、そのうちレビューさせていただこうと思います。

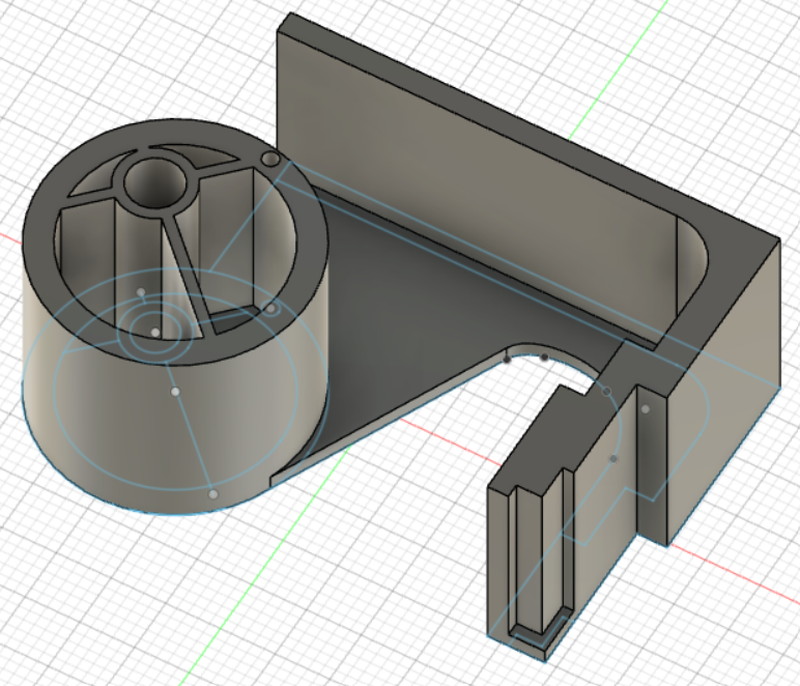

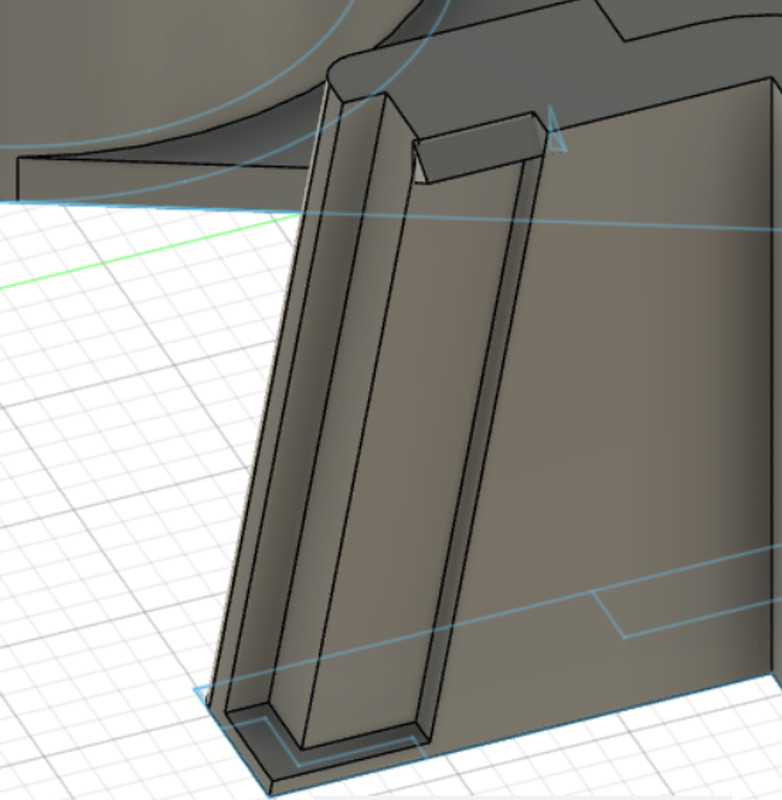

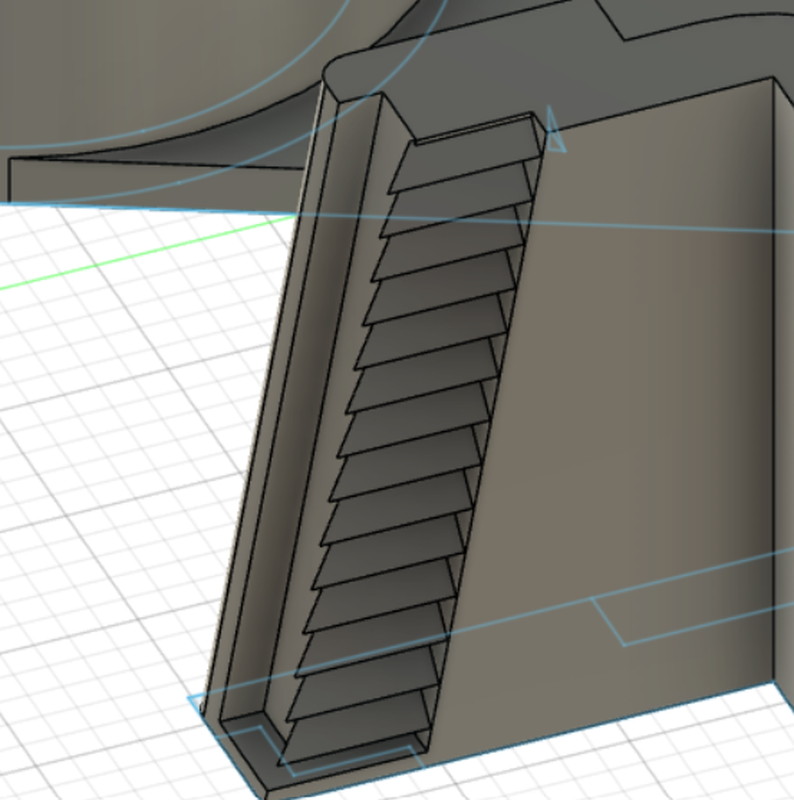

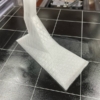

歯の部分はポリカーボネート、0.2mmノズルで制作

本体は良い具合に出来たのですが、問題がありました。それはテープカッターに必須の「歯」です。ノズルは0.4mmの標準的な太さなのですが、少なくとも私の場合は上手にカッターの歯が機能しませんでした。テープが切れないテープカッター・・・意味ないですよね。

そこで一体型で製作するのは諦めて、別部品として作成することにしました。今回使用したノズルはいつもお世話になっているKaikaノズルの0.2mm径、Kaika820です。テクダイヤという日本の業務用メーカーが国産で販売しているこのKaikaノズルは、ノズルとしては正直お高いですが、非常に高いパフォーマンスを発揮します。特に小径ノズルはノズル製造の技術力で差が出ますので、小径ノズルは良いものを買っておいた方がトラブルが少ないです。最近アマゾンでも販売を始められていますので、良かったら参照ください。

また、フィラメントは我が家で一番硬い、ポリカーボネートを選択しました。こちらはノズルと同様、私がよく使用しているPolymaker製のもので、Polylite PCです。もし良かったら以前のブログも参照ください。どちらも結構いいお値段ですが、Amazonリンクも参照いただければ幸いです。

基本的にはもともとの形状から差分を切り出して作成します。ブーリアンで刃の部分を切り取り、形状を分離します。接着の際の寸法誤差を考えて接着面は0.2mmマイナスオフセットしておきます。また、造形する際はなるべく尖った形状が出やすいようにスライサーで設定すると良いです。今回はギザギザの面を上にして造形しました。なお、接着面を少し増やすために凹凸もつけています。PCは非常に硬いのである程度の耐久性が要求される今回の用途にはぴったりでした。最終的に子供に複数回使用してもらいましたが、今のところ切れ味に大きな問題なく使用できています。

実際の動作はツイッターの動画をご覧ください。テープのカットや収納時のクリック音など含め動作が正常に行われていることが確認いただけると思います。

自宅でこういう補修ができるのは面白いです。なにより子供が喜びます。・・・次第に要求のハードルがエスカレートしますが(笑)

自由度の高さがFDM方式3Dプリンターの利点です

今回のように部品を複製したり、補修する場合にはやはり「何を目的とするのか」がとても重要だと思います。形だけなら何とかなっても、機能が重要視される場合も多いです。FDM方式の3Dプリンターの場合、素材の自由度が高いため用途に合わせて様々なフィラメントを用いたり、形状や造形を工夫することで臨む結果を得ることができると思います。一般的には光造形方式の3Dプリンターと比較して微細な造形にはむきませんが、ノズル径を小さくする等の工夫はできます。

色々なものを作ってみようという皆さんの一助になれば幸いです。今回も最後までお読みいただきありがとうございました。今後ともよろしくお願いいたします。

ディスカッション

コメント一覧

まだ、コメントがありません