3Dスキャナーと3Dプリンターで専用装具を作ってみる 医療や介護分野でも活躍できそう

専門家監修のもと、許可を得て、とあるおばあちゃんの膝関節固定装具を作ってみました。持っている機材を動員してまずは3Dスキャナーで膝周囲のスキャンを行い、それに合わせて3Dプリンターで形状を作成、ぴったり合ったものを作ることができます。装具士さんのお仕事とバッティングしてしまう可能性はありますが、簡易なものであれば非常に安価にオーダーメイドの装具を制作することができそうです。

人の役に立つものも作ってみよう

まず最初に。今回のものは医療が終わった後の話です。医療行為ではありません。本人と介助者が楽になるための道具を作る、という趣旨であることに留意ください。また、今回の一連に際して金銭のやり取り、利益相反はありません。私の趣味の延長とご理解下さい。なお、生兵法は大怪我の基になりますので、試される際は(そんな人いるかな・・・?)必ず専門家に相談くださいね!

さて、今回の経緯ですが、過日ICTリハビリテーション学会が主催する「3D プリント自助具デザインコンテスト 2023」に参加させていただいた際、たまたま2次選考に残ることができました。私が制作したのは自助具ではなく「生活を便利にする小道具」だったのですが、皆さんが結構色々作られているのを見て何かやってみようと思ってはいたんです。そんな折、ある怪我をした後のおばあちゃんの膝を簡便に固定できる何かがあればなあ・・・という案件に遭遇したため、せっかくの機材を使って役に立つ装具を作ろう!となりました。

小道具についてはこちらもぜひどうぞ!詳しい情報もありますので来年の開催?までに情報収集をぜひ。

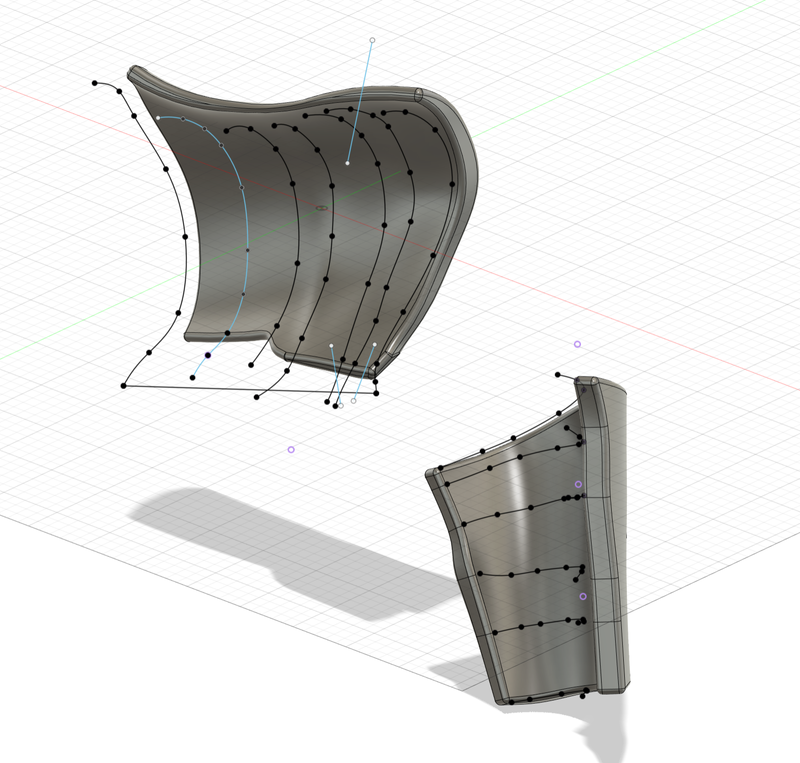

作ったものはこちら

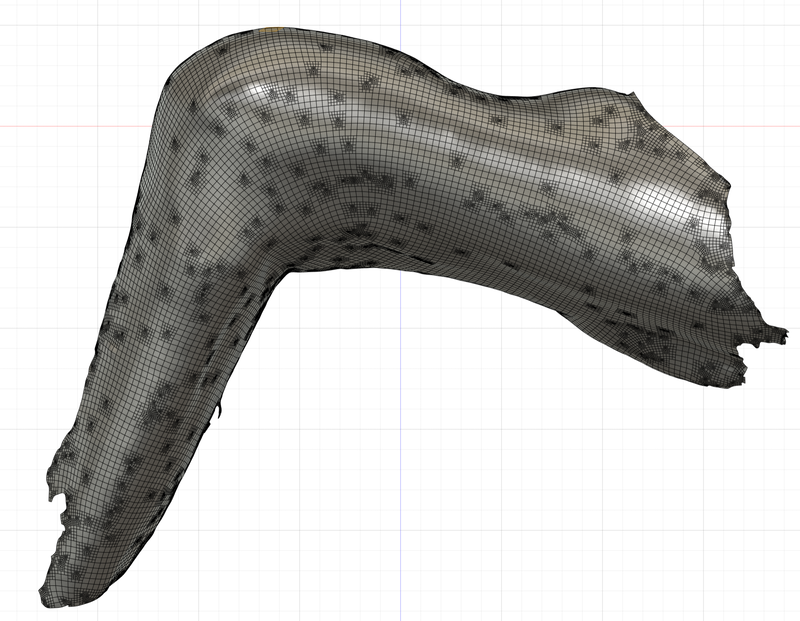

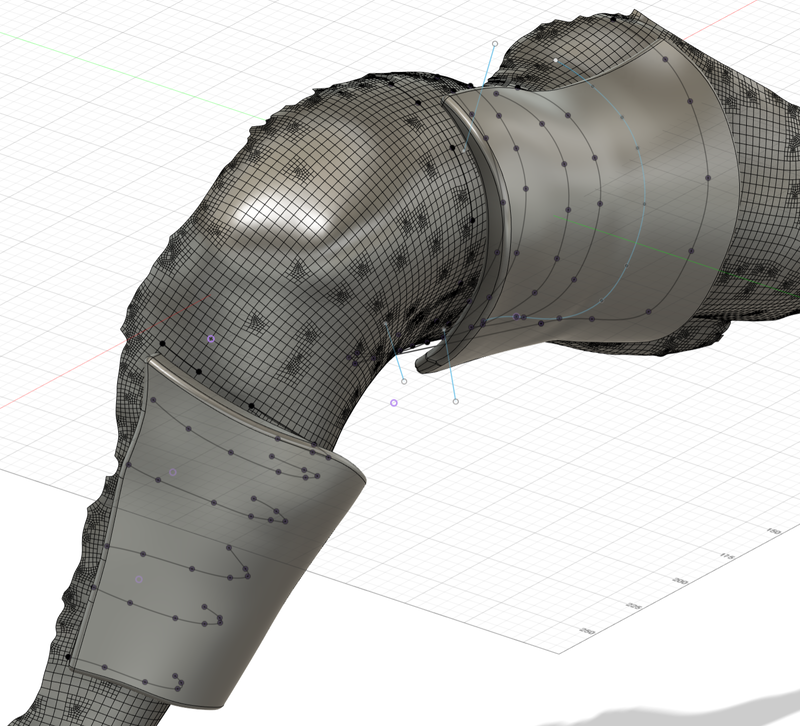

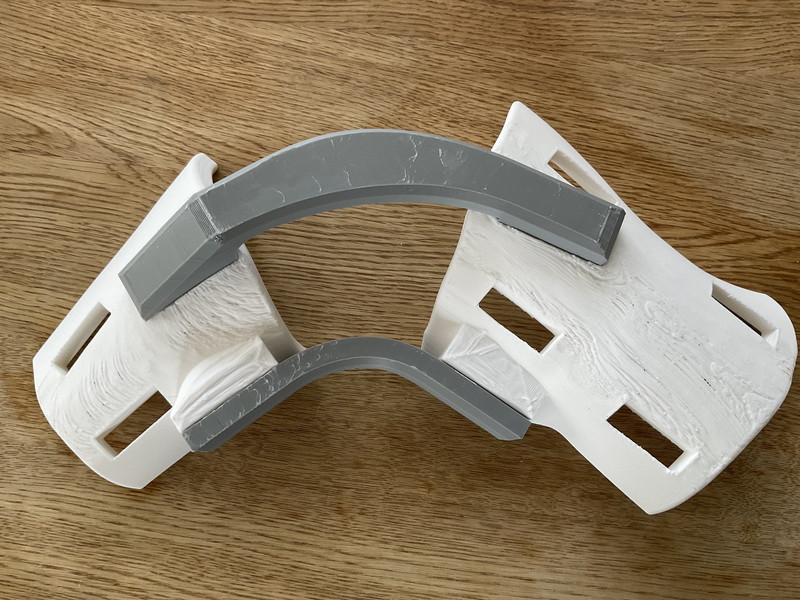

いきなりですが、完成形からご紹介です。今回制作したのは「とあるおばあちゃんの膝周囲を固定する装具」です。医療的な背景は置いておきますが、専門家監修のもと、最小限のサイズでニーズを満たす仕様になっています。装具士さんが作るようなヒンジを持つ装具は作れませんが、固定を目指すものであれば樹脂で作ることができますし、はめ込みで作れば錆びたりしませんし、軽く水で洗ったりすることもできます。作り直しも簡便ですしワークフローがある程度確立すれば最終的にはコストも安くできるかな、と思います。ということで今回は手持ちの3Dスキャナーも使ってぴったり合ったものを作成することにしました。

3Dスキャナーとプリンターで製作する装具の特徴は下記の通りです。

- 3Dスキャナーを用いて非接触、短時間で型取りが可能 負担が最小限

- 曲面にフィットする形状が可能 自由度が高い

- 水や汚れに強く、強度がありつつも軽量(今回はPLAとABSを使用)

- 同じものであれば再作成が容易

- ワークフローが確立すれば省コスト化が可能(材料費は2000円以下)

素材は白い部分がPLA、灰色部分がABS+になります。色々考えたりする経験はなんにでも役に立つのでということでやってみましたが、なかなか楽しかったです。今回は装具士さんのお仕事と違い、医療が必要な部分が終わった後に安価で簡易なものを作る、というものですが、手法自体の応用範囲は広いのではないかと感じました。3Dスキャナーもだいぶ手軽になりましたし、今後医療や介護の分野で用途が広がっていくかもしれませんね。次項以降は具体的な製作手順です。どなたかのお役に立てば幸いです。

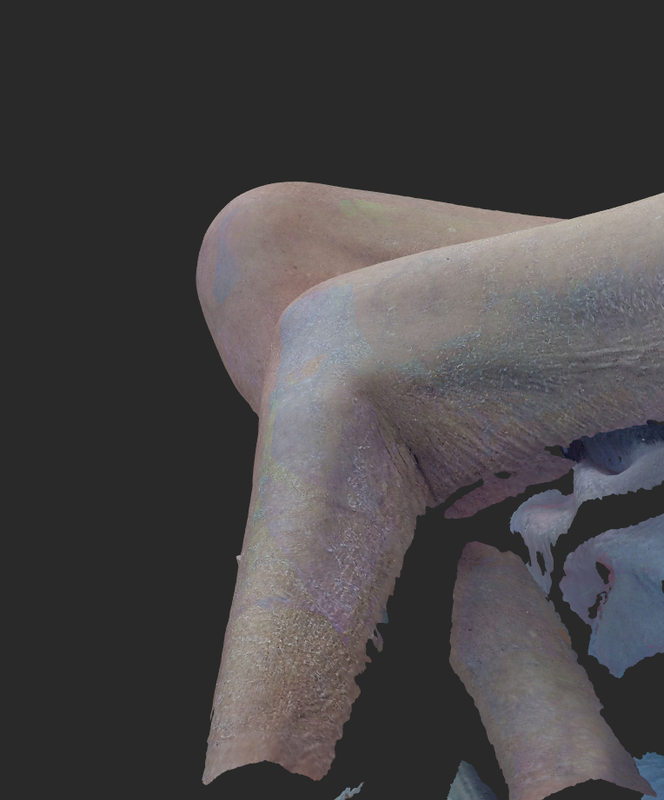

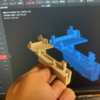

3Dスキャナーによる型どり

車いすに乗っているおばあちゃんの膝周囲をREVOPOINT INSPIREを用いてスキャンしました。この3Dスキャナは以前当ブログでもレビューしたものですが、今回のようなケースでは非常に簡便に使用できます。スマホと接続したスキャナを用いて今回装具を作りたい左膝の外側のみスキャンしています。

スキャン結果も非常に良好で、正確な形状が一発でスキャンできています。前述のようにこうして3Dスキャナを使う最大の利点は「非接触である」ことです。スキャンの間だけ動かないでいてくれることが条件にはなりますが、一般的な型どりのプロセスが大幅に簡略化できます。動かすと痛い、嫌がる、等のケースでも対応できるのが素晴らしいですし、スキャン自体は1分くらいで行えると思います。

REVOPOINT が販売する3Dスキャナは基本的に安価な赤外線方式なので安全性が高い代わりに野外でのスキャンが難しかったりしますが、こういう用途では非常に力を発揮すると改めて感じました。もしよかったらこちらもぜひご覧ください。

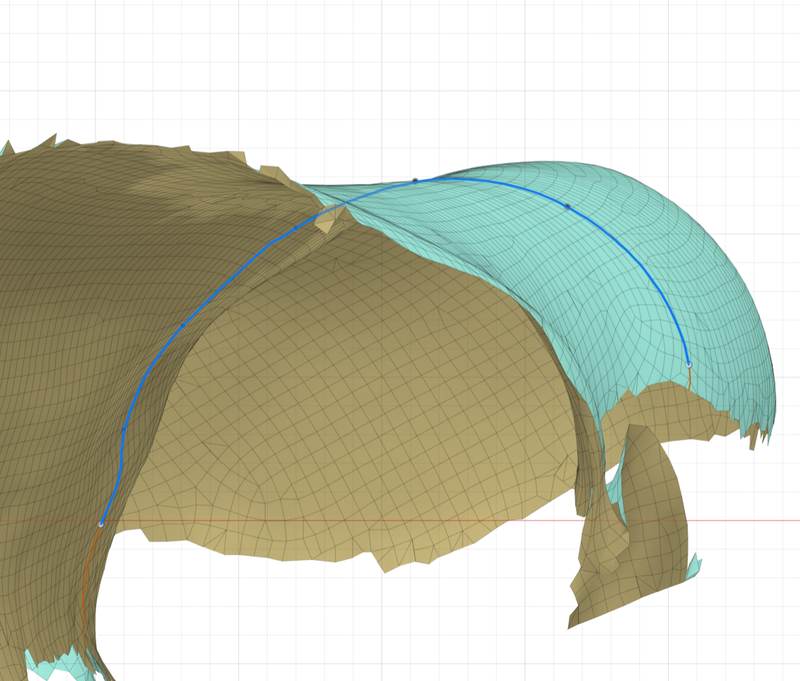

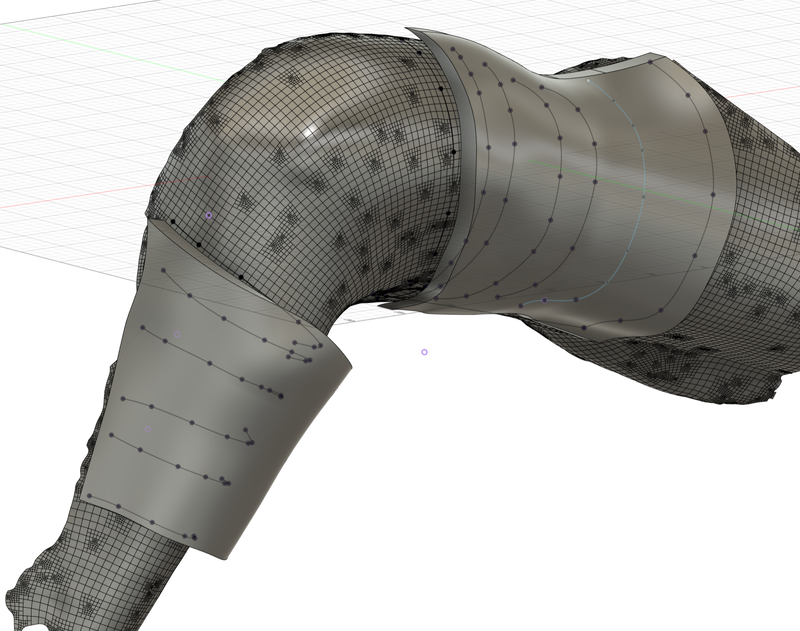

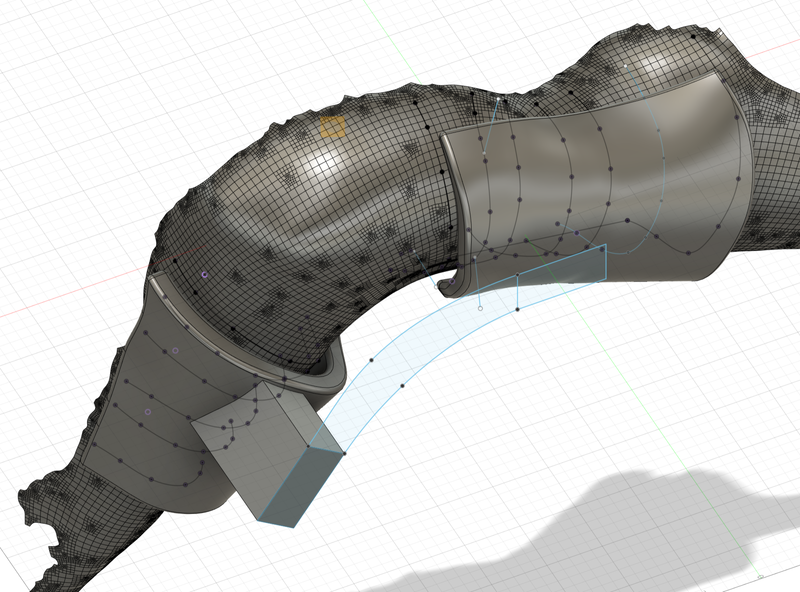

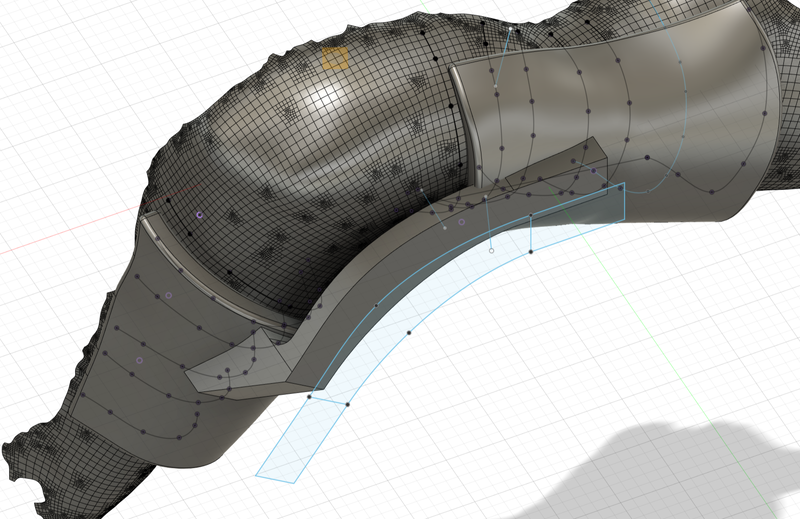

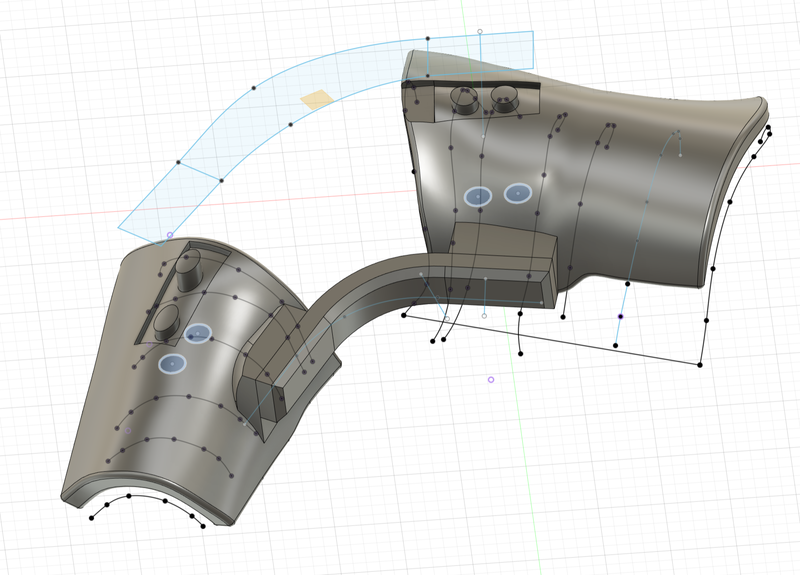

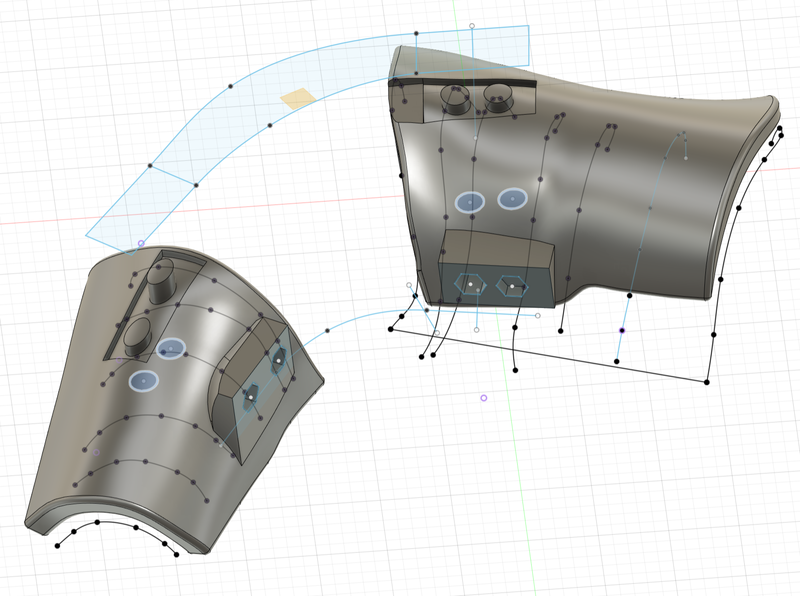

モデリング① メッシュ型からソリッドを作る

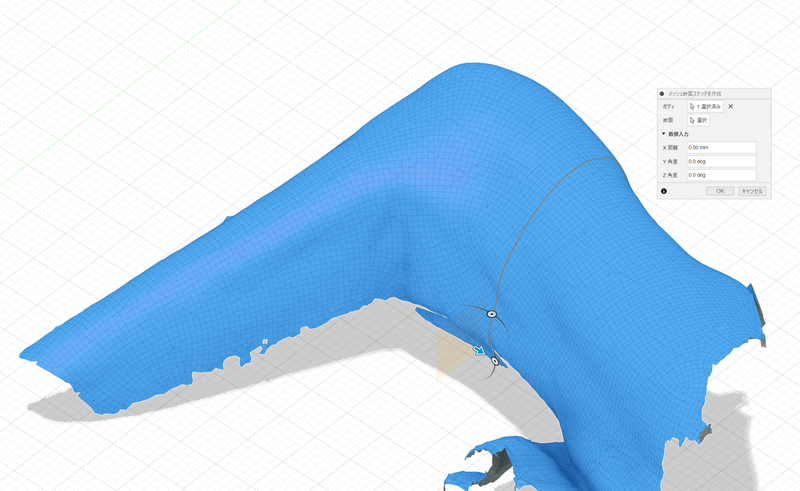

装具のモデリングはお馴染み、Fusion360で行います。スキャンしたメッシュはそのままだとポリゴン量が多すぎて大変なので何らかの方法でリメッシュしておくのがいいと思います。非常に細かい形状ですとリメッシュで形状が失われますが、今回のような場合であればある程度の局面がしっかり出ていれば問題にはならないでしょう。スキャン時の不要部分も取り除いておく必要があります。前述のREVOPOINT SCANでもある程度は行えます。リメッシュによるポリゴン数削減についてはちょっと前の当ブログ記事もぜひご参照ください。

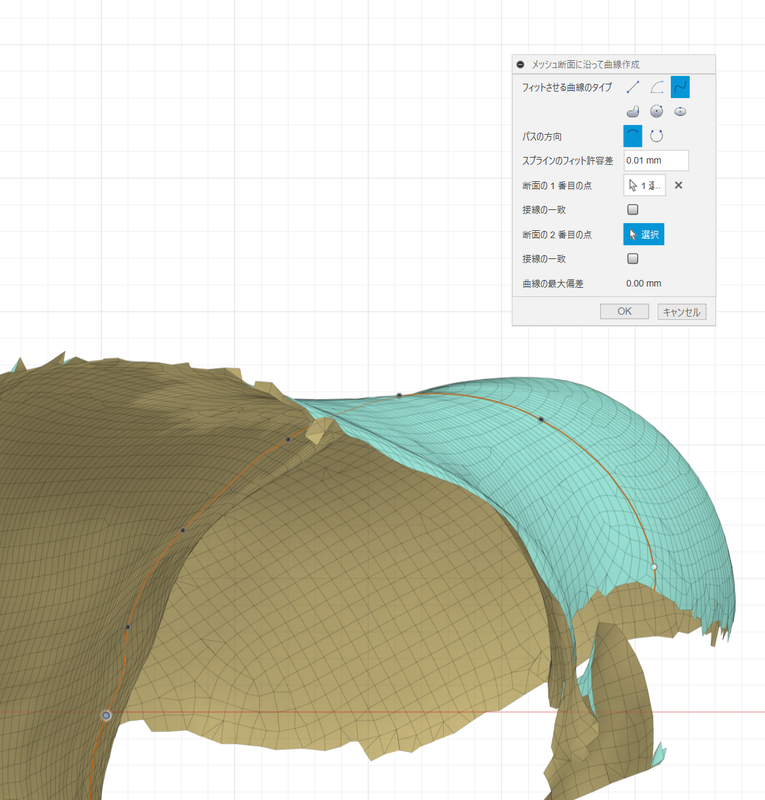

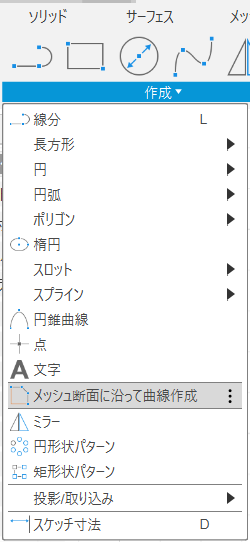

基本的にはFusion360にメッシュを挿入し、断面形状に合わせてスケッチを行うのが一般的だと思います。上段の「挿入」から「メッシュの挿入」を選んでobjファイルを読み込みましょう。読み込み時適宜わかりやすいよう回転しておくと良いと思います。その後は「メッシュ」のタブにある「メッシュ断面スケッチを作成」から任意の断面でのスケッチを作成します。スケッチ内には「メッシュ断面に沿って曲線作成」という便利ツールがあるのでこれを利用して断面を作っていきます。

なお、今回は前述のブログ手順を利用してメッシュをFusion360に取りこみ使ってみました、が面倒だったのでおすすめはしません(笑)。この方法の場合はメッシュからベースとなる曲面を直接頂点をクリックして3Dスケッチを行い、これを元に平面形状を作ることになります。なお、皮膚との間には5mm程度のオフセットを付けることにしました。

ここから厚みを付けたり、場合によってはサーフェスを切り取ったりして任意のソリッドを作ります。

角があると皮膚を傷める原因になるのである程度柔らかくモデリングして本体は終了です。最初はなるべく大きめに作って、あとから不要な部分を除去していくと失敗は少ないと思います。特に最初のスケッチは大きめがお勧め。Fusion360はパラメトリックモデリングが出来るので小幅な変更ならあとから履歴をさかのぼって修正できます。まあ、エラーが発生することもあるんですが・・・。

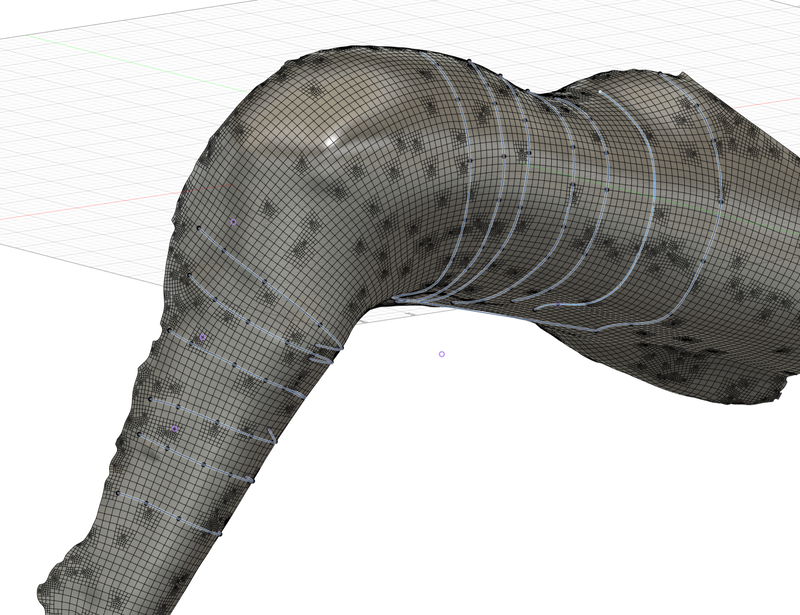

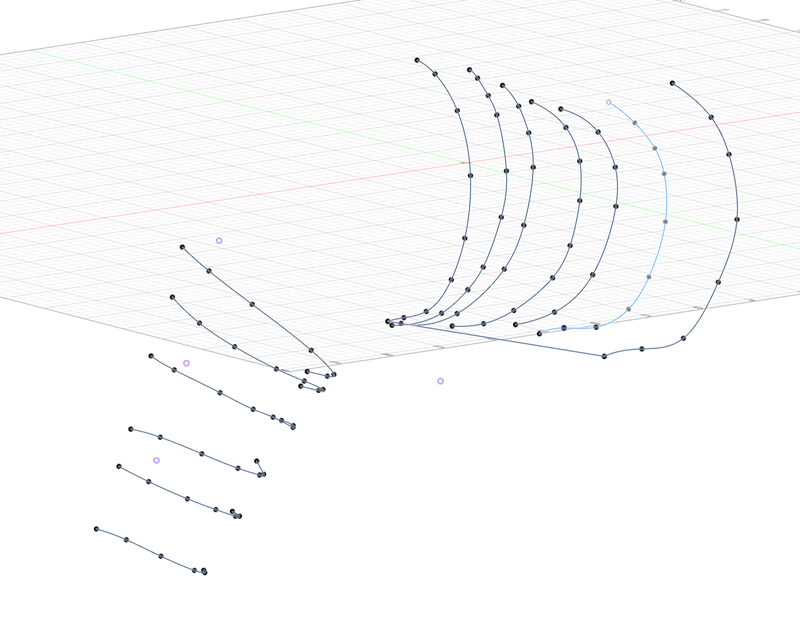

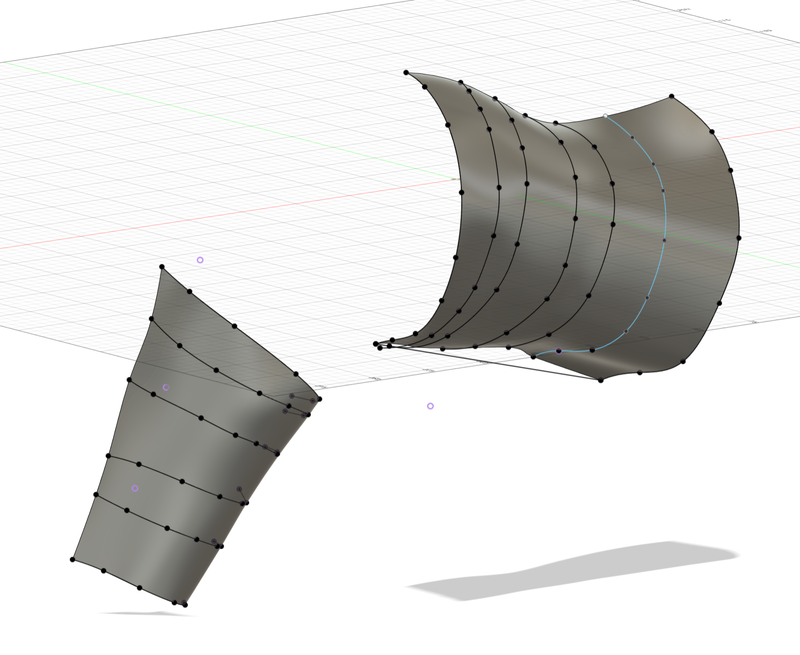

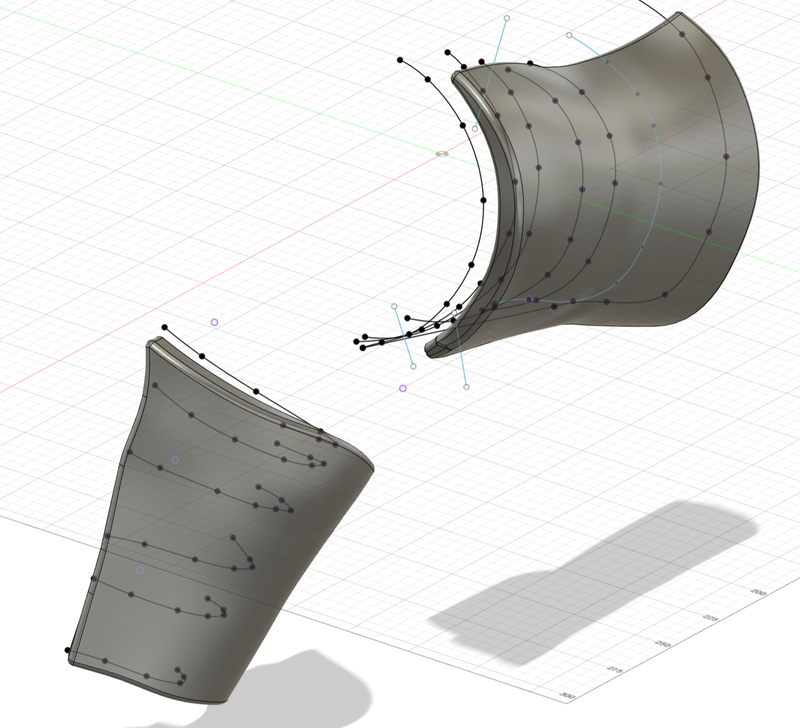

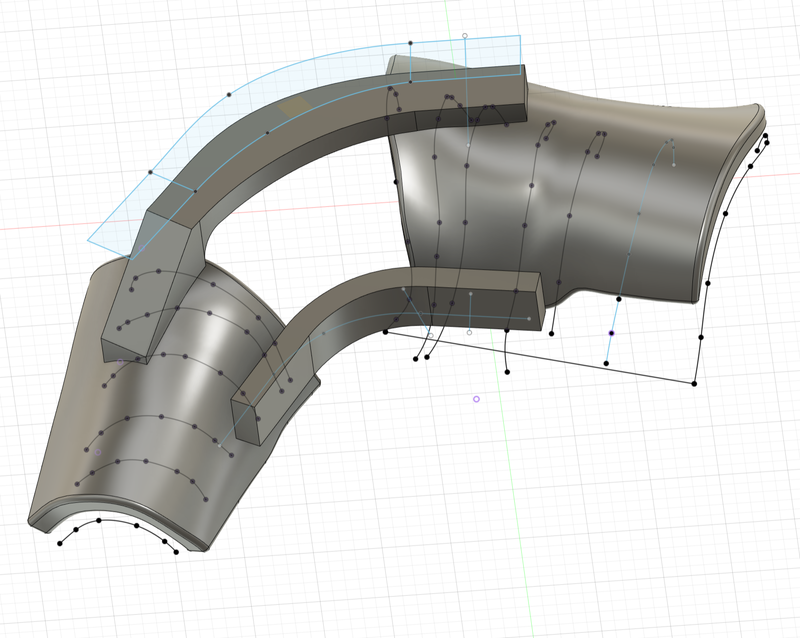

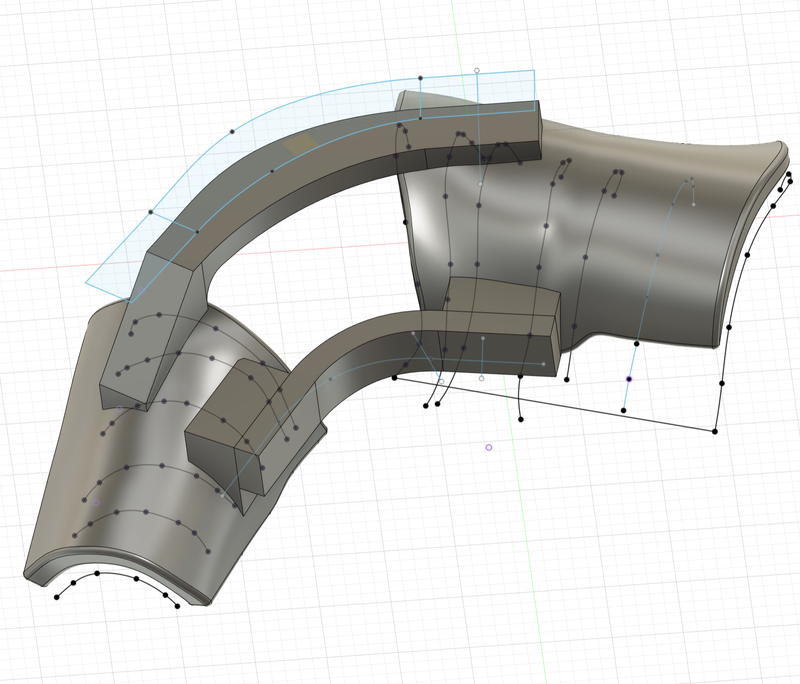

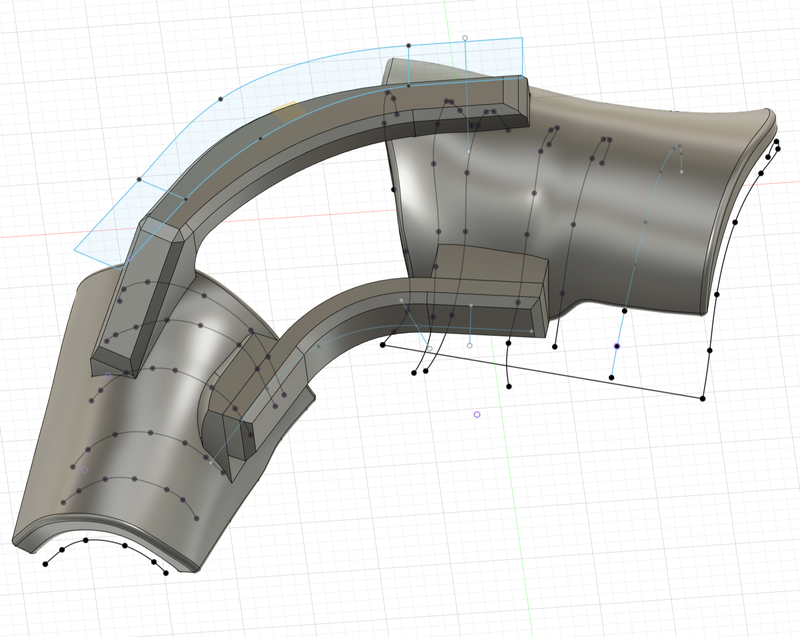

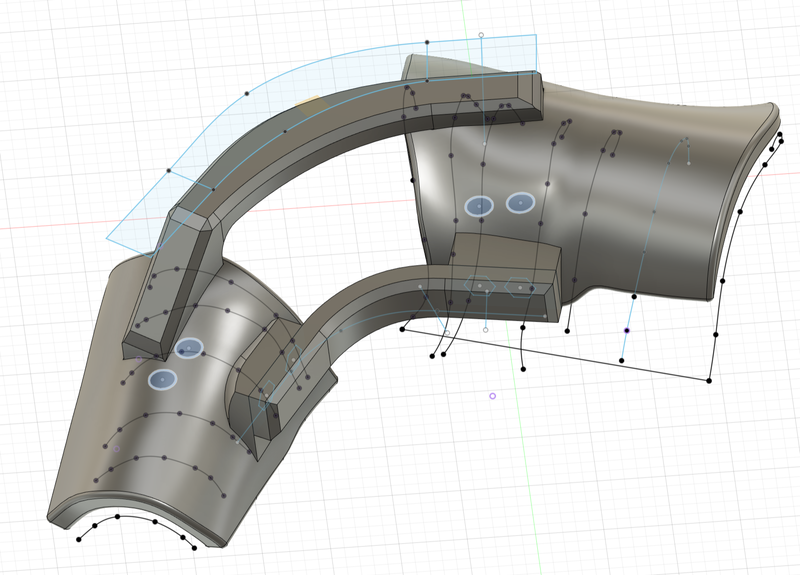

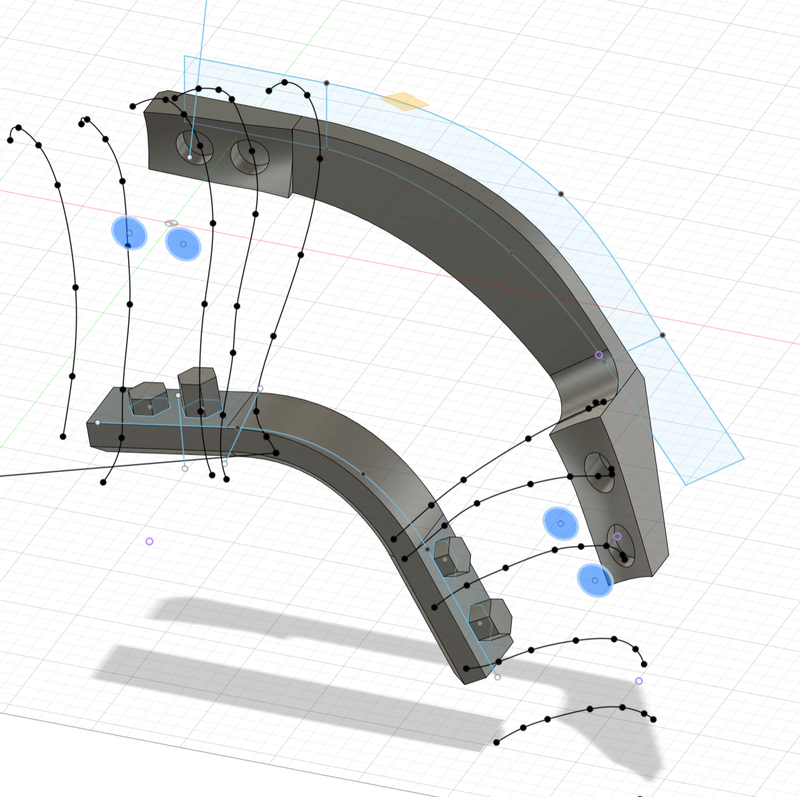

モデリング② 接合部分の検討と製作

次に接合部品の造形です。小さいものならともかく、下肢に使用するような装具は我が家の3Dプリンターでは一体出力できません。このため接合部品を別に作る必要がありました。とはいえ応力もかかりますし、固定力と強度を両立した部品を作る必要があります。色々考えたのですが部材になるべく金属は使いたくなかったので嵌合させるオーソドックスなものにしました。

さて、経験があまりないのに恐縮ですが、こういったものは下記のように印刷、使用する段階まで考えた設計にする必要があります。

- 素材は?(本体はPLA、接合部はABSで割れにくく)

- 造形方向は?(肌に当たる部分はなめらかに、接合部品は応力に耐えるように)

- 造形方向に適した嵌合部分形状は?(サポートが少ないように)

- ABS部品は反らないよう平面を多く

- ほかの体の部位に当たらないように

ということで上記に出来る限り留意しつつ、ねじれの力に強いよう接合部品は2本とし、90度向きを変えて配置することにしました。まずは全体の形状から。側面の接合部品は平面を大きくとってこの部分を平置きする予定とします。応力がかかっても割れにくいはず。ある程度本体にめり込ませる形で作るとねじれ剛性upが狙えます。

下面の接合部品は強度と造形を考えるとカーブした部分を平面に置くのがベストと考えました。側面方向はあまり出っ張らせたくなかったため、最終的に下図のようになっています。

嵌合部分もこれを反映して側面接合部品は円形、下面接合部品は6角形とし凸方向も内側にはみ出ないように考慮しました。最終的にそれぞれ2か所の嵌合部分を持つ設計とし、硬いPLAにABSを押し込む形で安定させることに。こうすることで例えば下面の接合部品は最小限のサポートで六角柱形状を造形できることになります。なお、うちの3Dプリンターの標準的な条件の場合だと嵌合部は片側0.25mmの遊びを作るとちょうど良いくらいです。完成したら部品の干渉がないことを確認しておきましょう。CAD上で接している部分は3Dプリンターで造形すると当たって入らなくなります。

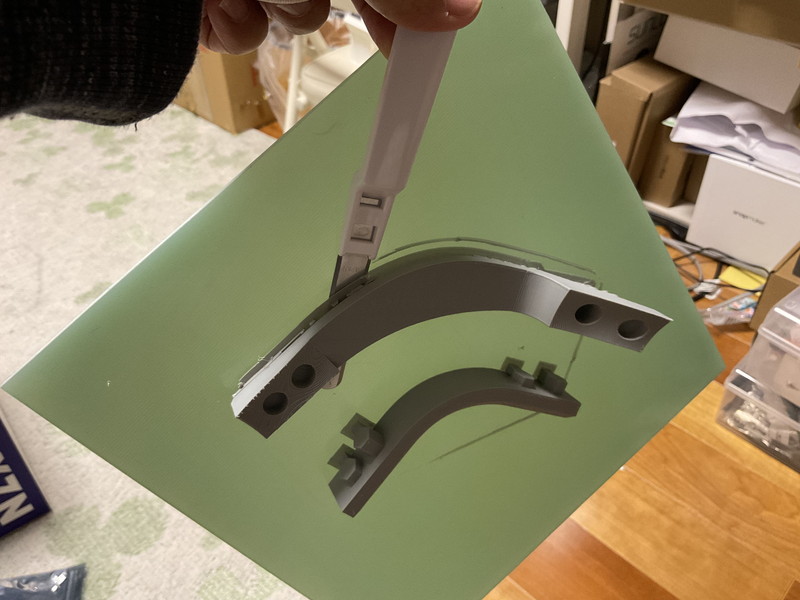

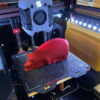

3Dプリンターで印刷、完成!

では製作に入りましょう。実はスライサーの資料がないのですが、固定のためにベルトを通す穴を作りました。これはモデリングソフトでなくPrusaslicerで行った作業になります。最近のスライサーは色々なことが出来てすごいですよね・・・。

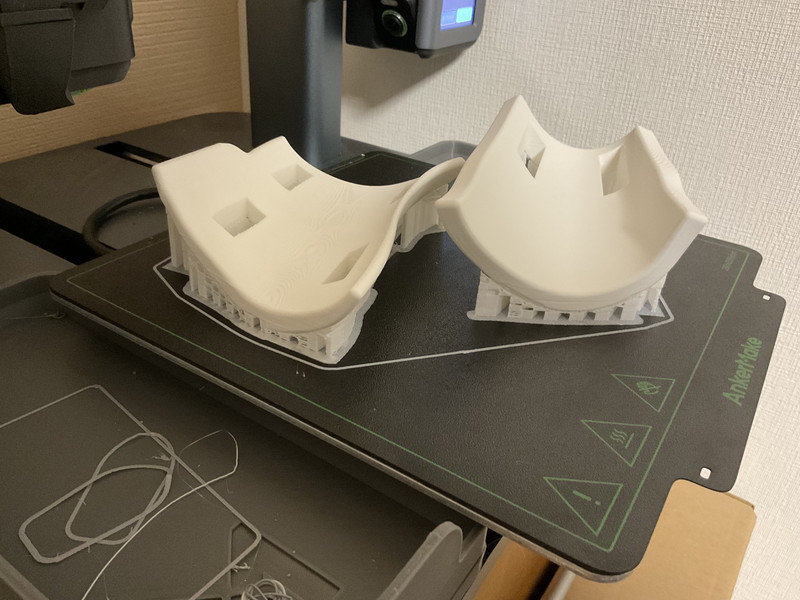

造形設定自体は我が家で使用している標準的なもののなります。まず本体の方は白のPLAで作りました。プリンターは当ブログでも紹介したAnkermake。現状エンクロージャーがないのでPLA専用機ですが、速度と品質の両立という意味では悪い選択肢ではありません。ただ最近は良いプリンター多いので安く買えるなら、という条件が付きます(笑)。

Ankermakeについては当ブログでも記事が沢山あるのでよかったらぜひ見てみてください!現時点で最新は下記になります。

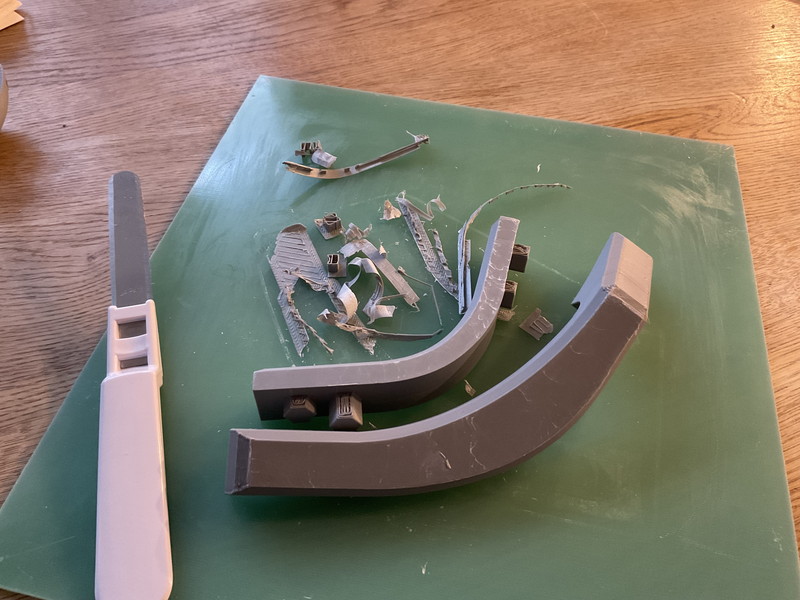

こんな感じで印刷されました。皮膚に当たる面が滑らかになるように置いているため、サポート材はどうしても多くなりますし、外した後の外側面は荒れがあります。いずれにせよ、強度確保のため壁もインフィルもしっかりと造形したほうがいいです。所要時間は5時間半くらい。白なので見にくいですが皮膚に当たる面はかなり平滑なのがお分かりいただけるでしょうか。この方向の造形であれば非常に割れにくいと思います。

なお、篏合部分については事前にその部分だけ切り取って印刷し嵌めあいに問題がないことを確認しておくのがベターです。プリンターと完全に仲良しなら一発でも良いですが(笑)

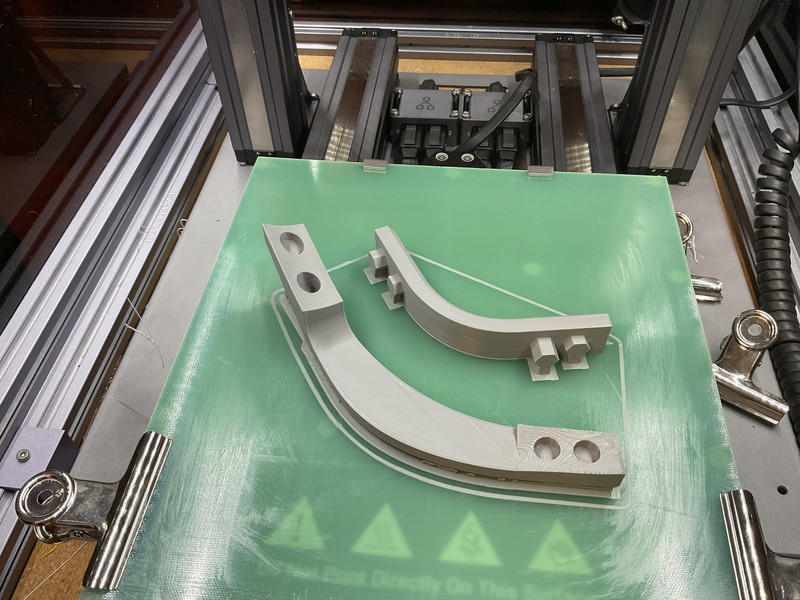

お次はSnapmakerによるABS+での造形です。Snapmakerは3年前のプリンターですが、非常に優秀です。造形速度以外、最近のトレンド(ほぼフルオートで調整不要なところ等)が全て詰まっている私のお気に入りです。最近のオプションで2ノズルを使った2マテリアル印刷もできるようになっており満足度が非常に高いです。Snapmakerに関する記事は山のようにあるので、良かったらぜひ・・・

先に記載した通り、ABSが反ってしまうと合わなくなるので絶対にはがれないようエポキシガラスベッドにケープを使用して、さらにノズルを近づけるなど万全で臨みました。造形方向はご覧の通り。最小限のサポートで印刷出来ています。代償として、ベッドからはがせなくなりました(笑)。一度冷凍庫に入れるなど、はがすのは大変でしたが、結果として反りはなく、きちんと嵌合出来ました。

完成したのが下記になります。PLAのサポート除去面は粗目紙やすりでやすっています。外面の意匠は良くありませんが、安定した造形のためですから仕方ないですよね。その代わり内側はものすごく滑らかでしっかり狙い通りのものが出来ました。布が挟まるとはいえ、肌当たりが滑らかなのはとても大切です。

試しにちょっと外力を加えてみましたが折れる気配は微塵もありません。今回のニーズを十分満たすものが出来たと考えています。ということで無事完成したものが冒頭のものになります。現在使用していますが、ぐらつく感じもなく、介護者含め使用感は良好とのことです。無事完成してよかった!

自己満足ですが役立ちそうで良かった

ということで3Dスキャナーとプリンターを使った装具づくり、いかがでしたでしょうか?今回は初めてだったのでそれなりに色々考えたり工夫が必要でしたが、ワークフローが決まってしまえば結構スピーディーに製作できるな、というのが個人的な感想です。汚れにも強いですし、試していないですが条件が合えばお風呂で使用することもできると思います。一度設計してしまえば複製は容易なので入浴用にもう一つ作ってもいいかもしれませんね。もう少しすると、ちゃんと医療、介護の世界にも進出してくるかも?今後どうなっていくのか、楽しみです。

個人的には製作も楽しかったですし役立っているようで本当に良かったと思います。今回も最後までお読みいただきありがとうございました!

ディスカッション

コメント一覧

いつも楽しく拝見させて頂いております、突然のご無礼をお許しください。

私は義肢装具士を生業にするものですが、非接触採型によるモデリングと3Dプリンタの応用で装具を作成する、というアプローチは大変興味深いですね。患者様は特にけがをしているので痛がりますから非接触でデータも残る(客観的データから経過観察も出来ますから)、というのは大きいと思います。

継手付きの金属支柱で出来た装具もそうですが、何故装具が単純な構造をしているようなのにあのように高いのか、どの辺りに技術があるのか・・・といったご指摘を患者様から頂くことがあるのですが、

正直説明が難しい部分が多く、特に手の感触から整形外科学的なアプローチをしている、ということをご説明するのに難儀します。

・・・と余談は置いておきましょう。

もし、また次作成することがございましたら、いくつかご提案がございます。

以下にそれを記載しておきますので参考にして頂けると幸いです。

・装具というものは大変蒸れるので、通気孔を複数個所、応力か掛からないところに設けること(Φ10mmくらいの穴を押し出しで開けておけばOKです、フィレットなど使って面取りしておくと尚良いです)

・人体は骨と肉、皮で出来ていますので骨以外は基本変形します。ですからフィット感を高め、且つ褥瘡などの原因にならないようある程度のマージンを取って、そのマージンは柔らかい素材(出来ればウレタンやネオプレンのような柔らかい素材がいいですね)を張り付けて埋めることを前提にした方が好ましいです。

・支柱は角材のようなデザインをしていますが、手など触れる可能性を考慮して面取りしてあげた方が怪我をしにくいかもしれないです。お年寄りなどは皮膚が特に弱いですので要注意です。

・見落としがちなのですが、ベルトの素材も肌にあたるところには当てとしてフェルトなどを縫い付けておくと当たるところに傷ができにくいのでおすすめです。

最後に余計なお世話かもしれませんが、固定を必要とする場合は必ず医師に相談した方が良いとは思います。長期における関節固定は関節拘縮というものを引き起こすので装具は付けないで済むならそれが一番なのです。

拘縮のリハビリはつらいですからね・・・。

しかし3Dスキャンとモデリング、出力がここまで格安で出来るようになると、数日待たずして装具が作れる。これは胸が熱くなりますね!もはや石膏やギプス包帯など使ってられるか!と思います。汚れませんし笑

長々と失礼致しました。

参考になれば幸いです。

こんにちは、ありがとうございます!

おお、義肢装具士の方なのですね!色々な方に見てもらえてうれしいです。

最終的にこういったものがコンセプトではなく、実際の現場で手軽に使えるようになると面白なぁと思っております。

ご提案もありがとうございます。私も制作は素人なので今回を通じて通気の大切さは実感しました。次回(があるかわかりませんが(笑)・・)活かしていきたいと思います。なお、現在は内側にクッション材を隙間を開けて貼るなど工夫して使ってもらっています。

少々具体的な話になってしまうのですが、この方は元々股関節の屈曲内転内旋拘縮、膝関節の屈曲拘縮があり、そこに大腿骨顆上骨折を生じ偽関節(線維性癒合は概ね得られています)になってしまった、という経緯があります。

おむつ交換や移乗時の動揺性改善が主目的であるため今回のようなカチコチの装具で問題がなかったのですが、おっしゃられるように安易に試される方がいらっしゃった場合は生兵法は大怪我の基なので注意が必要ですね。一応専門家監修とは書いていたのですが、具体的な注意喚起を追加しておこうと思います。

真剣に見ていただきありがとうございました!

今後ともよろしくお願いいたします。