3Dプリンター x 0.2mmノズル Kaika820 (旧802) レビュー 小さい部品が作れます 強度確保にはPolyMax PLAもお勧め

FDM方式の3Dプリンターでもかなり細かいものが作れます。そんな時に個人的にバランスが取れていると感じるのが0.2mm径のノズルです。0.4mmだと表現できないが0.1mmは扱いが難しい、そんな方にお勧めしたいノズルです。小物が欲しい時に重宝すると思いますよ。

小径ノズルのススメ

熱積層方式(FDM方式)の3Dプリンターが標準で装備しているのはほとんどが0.4mm、たまに0.3mmかなと思います。数センチ以上の大きいものはある程度ノズルが大きい方が造形速度も早いですし、強度や機器の取り扱いを含め、一般的にトラブルが少ないです。現時点ではそのバランスがとりやすいところがこのくらいのノズル径なのだと思います。が、色々造形していると、小さいものも必要になるシーンが出てくると思います。

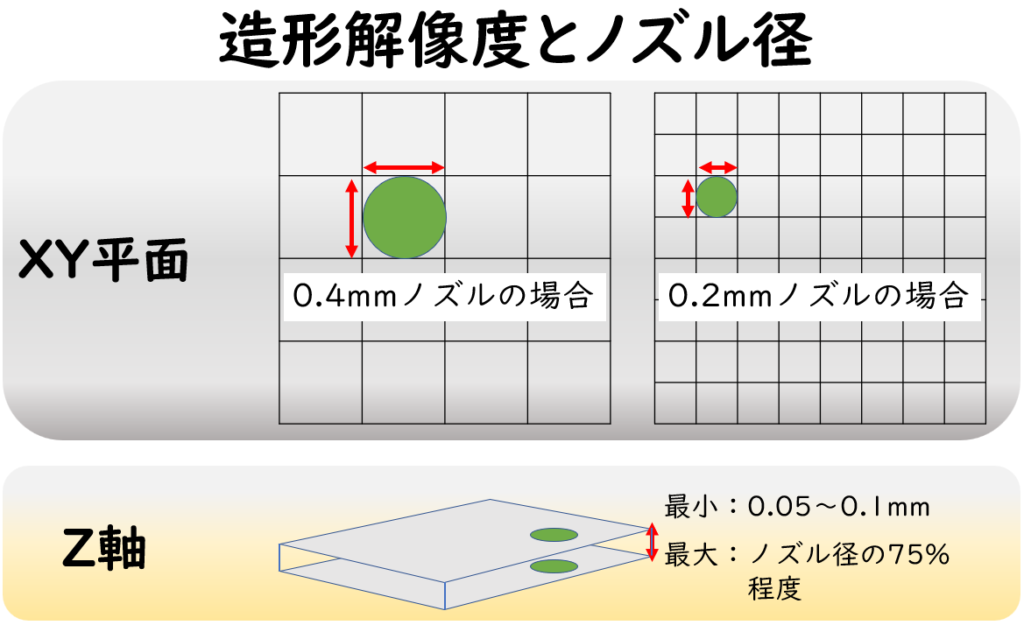

元々FDMの高さ方向(Z軸)は最小で0.05mm〜0.1mm程度の精度が出せるわけですが、XY方向の解像度を決めるのはノズル径になります(下図参照)。細いボールペンやシャープペンシルの方が細かく絵がかけるのと同様に、押し出す樹脂が細くなることでより微細な表現が可能になるわけです。(実際は升目ではないので理論上ですし、プリンターの分解能にもよります)

一般に小さく細かいものは光造形方式(多くはSLA方式)のほうが向いているのは事実で「大は小を兼ねない」のですが、FDM方式のプリンターでも小径ノズルに交換することで小さいものが作れるようになります。ノズル径は様々なものがあるのですが、小径ノズルとして扱いやすく、それでいて0.4mmノズルとは一線を画した小物が作れるのがこの0.2mmノズルです。

小径ノズルこそ多少高くても良いものを 国産Kaikaノズル

小径ノズルのメリットは上に挙げた通りですが、小径ノズルには下記のようなデメリットもあります。

- ノズルの扱いに注意が必要で造形が難しい(後述)

- フィラメントを選ぶことがある

- 造形速度(加速度)を落とす必要があるため時間がかかる

- 強度が落ちやすい(壁やインフィルが薄くなりがちなため)

個人的にこれらデメリットとのバランスが取れているのが0.2mmノズルだと考えます。0.4mmではできない表現ができるうえで、扱いがそこまで難渋しない、勧めやすいノズルです。そして0.2mmを含めた小径ノズルを豊富にラインナップしているのが当ブログでもよくお伝えしているテクダイヤさんのKaikaノズルです。

なかなかいい値段がするのですが、基本的には径が細いほど樹脂の詰まり等ノズル由来のトラブルは増加します。またノズルの精度が直接造形物の精度を左右すると思ってよいです。ノズルのクオリティの差がより大きく出ると感じます。0.2mmで造形を行うなら奮発して購入されてはどうでしょうか?(後に引けなくなる、という意味も込めて)

少なくとも私はkaika820を使っていますがノズルのトラブルは今のところありません。

なおかなり以前、まだ3Dプリンターの扱いにあまり慣れていなかった頃ですが、0.1mmノズルの記事はこちらになります。よかったらご一読ください。(造形物は当時の私の技術的問題でリンギング等が強く出ており参考程度でお願いします・・・)0.1mmはかなり玄人好みのノズルだと個人的には感じていて、これに比べれば0.2mmはかなり扱いやすいと思います(笑)

小径ノズルの造形設定は? -PrusaSlicerを例に-

当方でのPrusaSlicer造形設定のご紹介です。当方が使用しているのはSnapmaker2.0で、ダイレクトエクストルーダー機になります。ボーデン機の場合は適宜変更をお願いします。ほかのSlicerでも設定項目は似たようなものだと思うので参考になれば幸いです。

まずはノズル径を最初に変更します。また、0.4mmノズルに戻した際は変更を忘れないように注意してください。最小積層厚はプリンターにより設定が必要です。また、単位時間あたりに押し出す樹脂の量が減るのでリトラクションもわずかにしておきます。

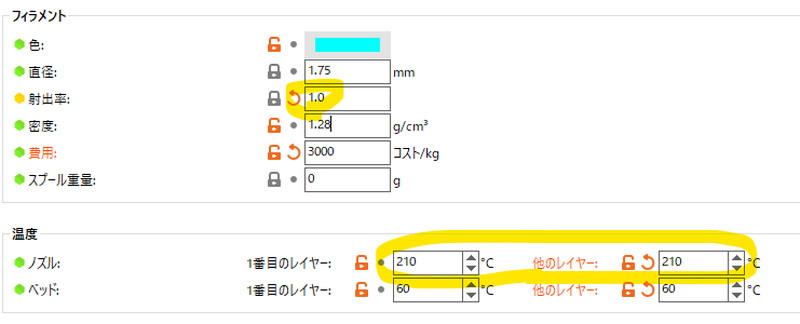

また、フィラメントの射出率はひとまず1.0にして必要があれば微調整でよいと思います。エクストルーダーの調整が必要な場合がありますので興味がある方は下のブログもぜひ。また、ノズルの温度は0.4mmより10度程度上げておくのが良いです。温度が低いと十分に押し出せず「詰まり」の原因になります。

造形設定としては積層ピッチは基本0.1mm、1層目は0.15mm(樹脂によっては0.2でも可だと思います。)くらいを基本にするのがいいと思います。壁は1層だと0.2mmしかないので5層(1mm)くらいは確保したほうが無難です。用途にもよりますが私はインフィルも25%と多めにしています。

機種にもよりますが速度は抑えめのほうがきれいに出ます。ノズルが細かく振動するためその揺れを拾ってしまい、速度が速いとリンギングが強く出る印象です。(クオリティがあまり必要とされないのであれば大きく変えなくても大丈夫かも。)

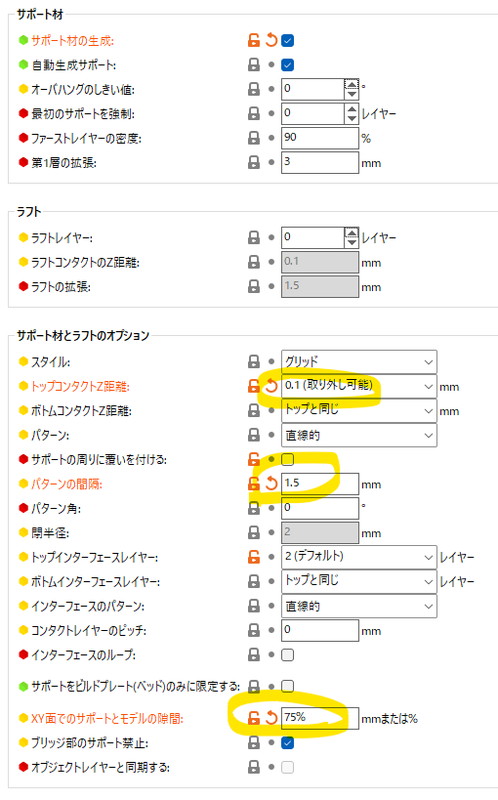

最後にサポート設定です。まずノズル径が細くても安定するようにパターン間隔は狭くしたほうが良いです。(基本1.5mmにしてます)XY面でのモデルとの間隔も少し広げておいたほうが(75%)分離しやすいと思います。

インターフェイスレイヤーは2層にしてますが、ものによってはもう少し厚めにしたほうがいい場合もあります。ここだとモデルとのz距離は0.1にしていますが、くっついてしまう場合は離してください。支えるモデルの形状や荷重で検討が必要な部分だと思います。

他冷却回りは基本0.4mmノズルと同様のまま変更していません。小さいモデルだと樹脂が冷める前に次に樹脂が乗ってきやすいのでPLAにおいては冷却はしっかりしたほうがいいと思います。

造形時の注意 ノズルやベッドを痛めないために

設定は上記でおおむね問題ないと思うのですが、0.2mmノズル使用時に注意すべき点もあります。一番の注意はノズルをつぶさないようにすることです。真鍮製ノズルは決して硬くないため、無理な力がかかるとノズルの穴が歪んでしまい樹脂が正常に押し出せなくなります。

一番やりがちなのはレベリングのムラで、造形開始時の1stレイヤーでベッドにノズルをこすってしまうトラブルです。ベッドが柔らかければノズルは助かりますが、ベッドが固い場合はノズルがダメになります。小径ノズルは前述のとおりノズルをベッドに近づける必要があるため、調整が難しいです。ノズル交換後は慎重にレベリングを行い、必要に応じてあらかじめzをプラス補正(遠ざける)しておきましょう。造形開始後skirtの際にzを補正して、微調整を行うのが安全だと思います。

ノズルの詰まり予防も大切です。造形前には一度ノズルを規定値よりも高く加熱して(30度くらい)樹脂を手で押し込んでスムーズに吐出されるか確認するとベターです。手でメリハリ付けつつ圧力をかけると古い樹脂を効果的に押し出せます。フィラメントの種類が変わるときなどは特に注意してください。20cmくらいは押し出したほうが安全だと思います。

ノズルをクリーニングするためにコールドプルを行うのも効果的です。また、逆に十分加熱された状態で勢いよくフィラメントを抜き取るのも時に効果的で古い樹脂の色がへばりついてくることがあります。

また、造形終了後はノズル周囲の汚れをこまめにふき取りましょう。十分に加熱して柔らかい布で吹くのが良いと思います。こんな感じで使っていますが、今のところトラブルはありません。

こんなものが作れます

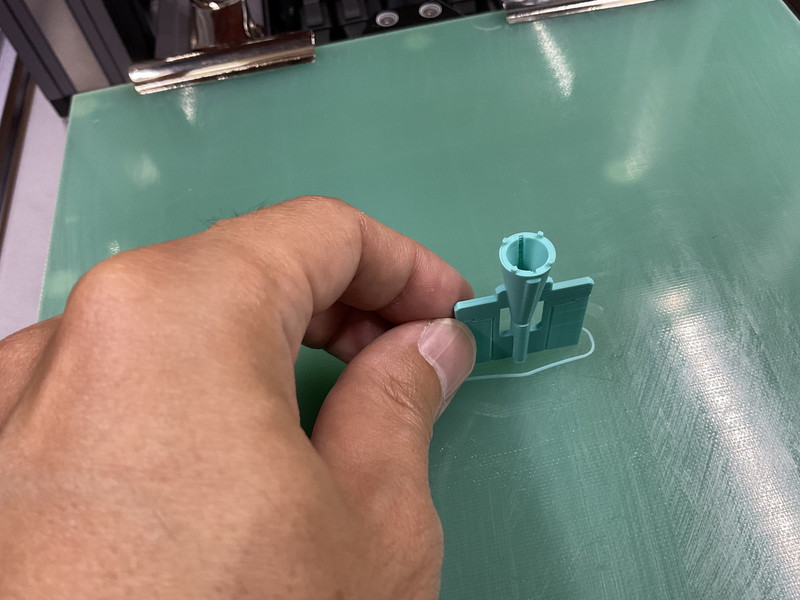

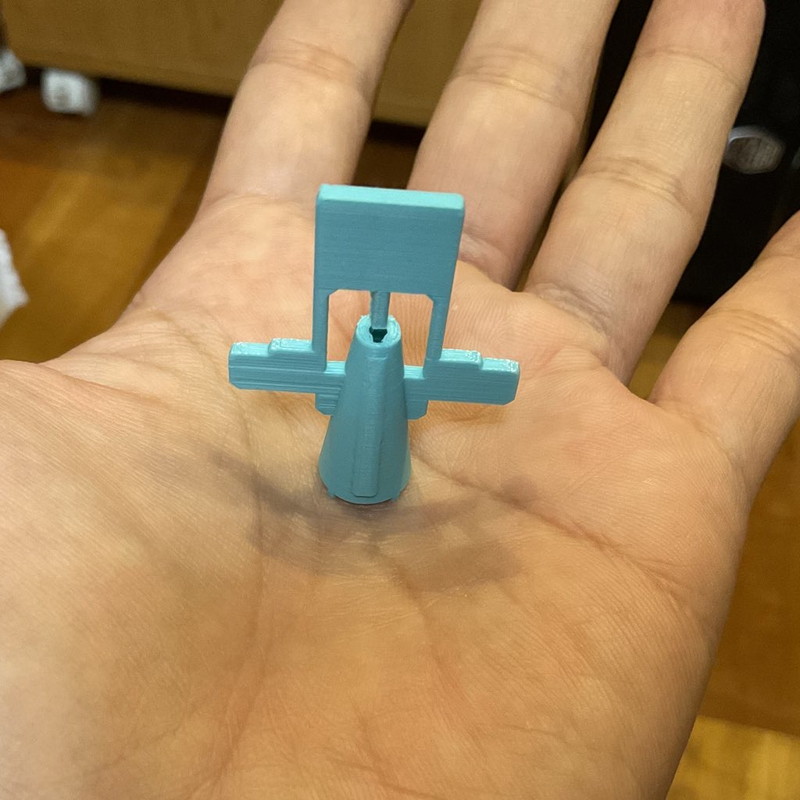

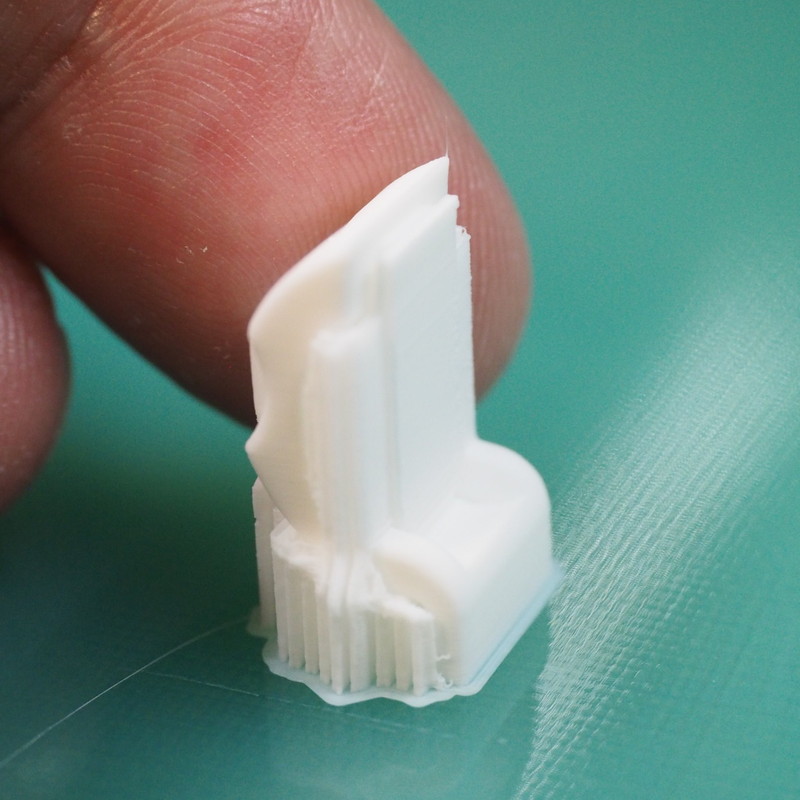

0.2mmノズルは小さいものを作る影の立役者なので、単体で大きいものを作る方は少ないと思います。大きいものは0.4mmノズルで作ればいいわけですしね・・・。ということでちょっと頼まれた部品がこちらです。肉厚が薄いため、PolyMAX PLAを使用しました。

PolyMAX PLAは積層間強度も比較的強く、誤って落っことした際にも割れにくいため、小径ノズルとの相性は非常に良いです。サポートの分離も良好で、かなり難しい形状だと思いますがしっかり造形できています。仕上がりも滑らかでつまりもなく、小径ノズルにとても相性のよいフィラメントだと感じます。ちょっと値が張るのでおためしは通常のPLA、本番はこれで、という使い方もおすすめです。

こちらはしばらく前にご紹介したテープカッターです。0.2mmノズルとポリカーボネートフィラメントを使用しています。ポリカーボネートは非常に硬いので、とがった凹凸をつけることでテープカッターの歯としても使えるくらいの強度が出せます。高い環境温度が必要なのと反りやすいので注意が必要ですがこういった小物には向いていると思います。

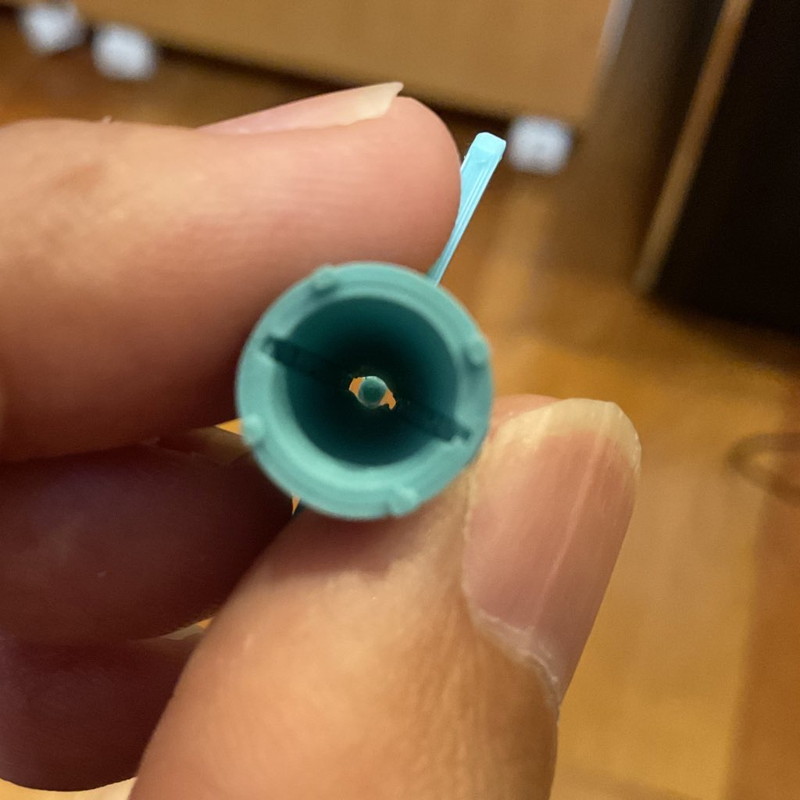

こちらも先日記事にした飛行機のおもちゃの部品ですが、小さいものが多いので0.2mmノズルは重宝しました。枠部分は0.4mmです。薄いタイヤのカバー部分などは積層が目立たないよう立てて造形しています。また、Twitter内の動画ではマイクロヒンジを作ってフラップの部品にしました。

プロペラノーズコーン部分はM3キャップネジがスムーズに入り固定できるように内側の6角もつくっています。

楽しい小径ノズル ぜひご検討ください

FDM方式の3Dプリンターの使い方が一通り分かってきた方、「そろそろノズル交換してみようかな」と思った方の参考になれば幸いです。私もまだ使い始めて2年ですが、本当に奥が深くて面白いですよね・・・。

小さい細かいものが作れるとわかると、不思議なもので「これも作れるかな?」の想像力が広がる気がしますね。これからも強度や造形速度のバランスも考えて使い分けしていきたいと思います。

今回も最後までお読みいただきありがとうございました!

ディスカッション

コメント一覧

まだ、コメントがありません