ダイソーと3Dプリンターで省スペースエンクロージャーを作ろう Ankermake M5がABS対応に

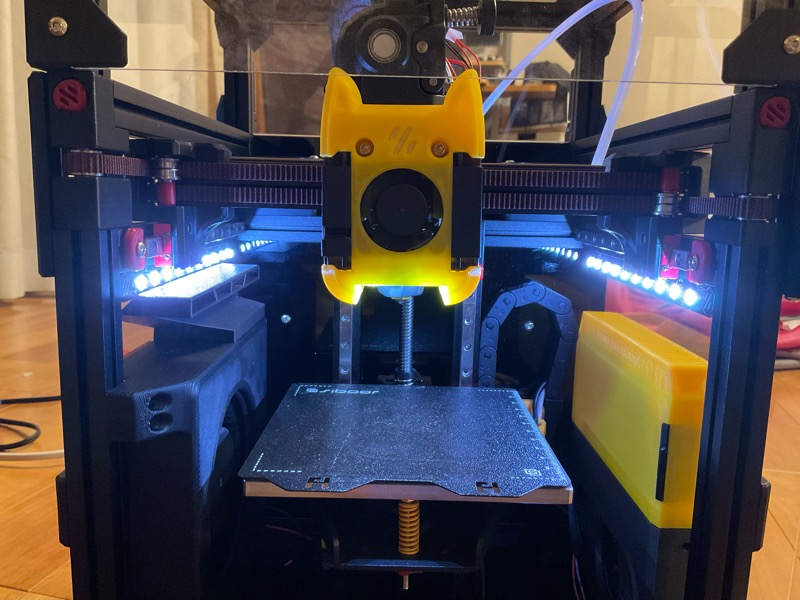

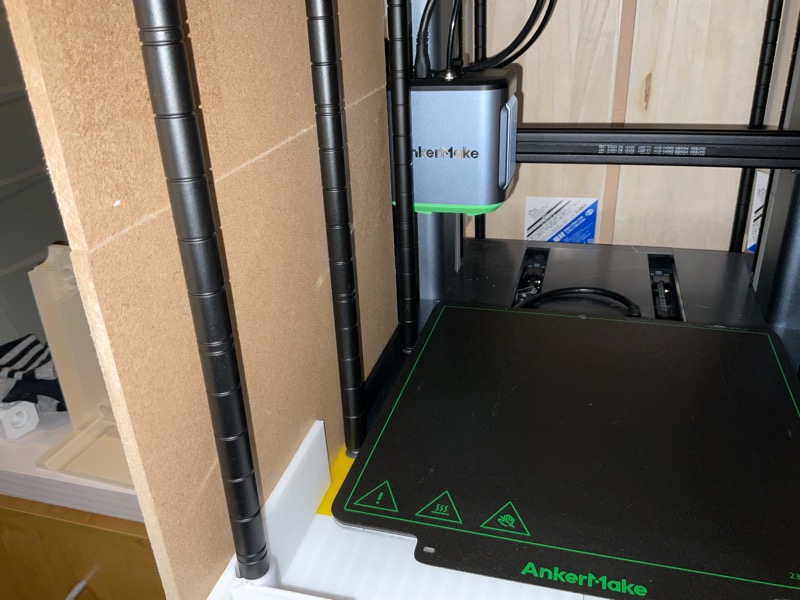

エンクロージャーの温度を上がりやすく、安定しやすくするにはなるべく容積が小さいほうが有利なはず、ということでダイソーで購入できるものと3Dプリンターを使ってエンクロージャーを作ってみました。プリンターはちょうど先日オールメタルホットエンドが到着したAnkermake M5。25cm角ベッドの門型プリンターならある程度汎用性もあると思います。密閉とは程遠いのですがABSを利用するには十分のものが出来ましたのでご紹介します。

エンクロージャー(箱)の役割

皆さんのプリンター、エンクロージャーはついていますか?エンクロージャーは3Dプリンターを覆う箱で、主にプリンター使用時の保温目的に利用されます。PLAでの印刷であれば環境温度は低めのほうが有利ですが、より高い温度で印刷するABSやポリカーボネートなどではエンクロージャーは必須で、環境温度と印刷温度の差を少しでも縮めないと、フィラメントが反ってしまう、積層で割れてしまうなど様々な影響を生じます。

他にもホコリや動作音対策として、また臭いや有害物質への対策としても有用なのは言うまでもありません。我が家では以前からSnapmakerはエンクロージャーに収まっていますし、小型のDIY3DプリンターVORON0もエンクロージャーが初めからついているプリンターです。

近年はCoreXYのプリンターが増えており、今後はボックス型が標準的になっていくかもしれませんが、それでも低価格機を中心に門型(Cartesian=カルテシアン型)のプリンターをお持ちの方も多いと思います。既存のエンクロージャーは見渡す限りでプリンターを丸ごと収納する形のエンクロージャーしかありません。であれば他人が作ってないものを作りたいですよね!

小さいほど良い、はず

勿論汎用性を持たせるためにはすべてを覆うのが手っ取り早いですし、一番低コストなのはあきらかですが、この場合当然かなりのスペースも必要ですし、電源部分や電子回路、すべてのモーターも含め一緒に加温されてしまいます。まあ、こういったものは熱源でもあるので温度の上昇には一定の効果があるかもしれませんが、機器の寿命は短縮しそうですよね。

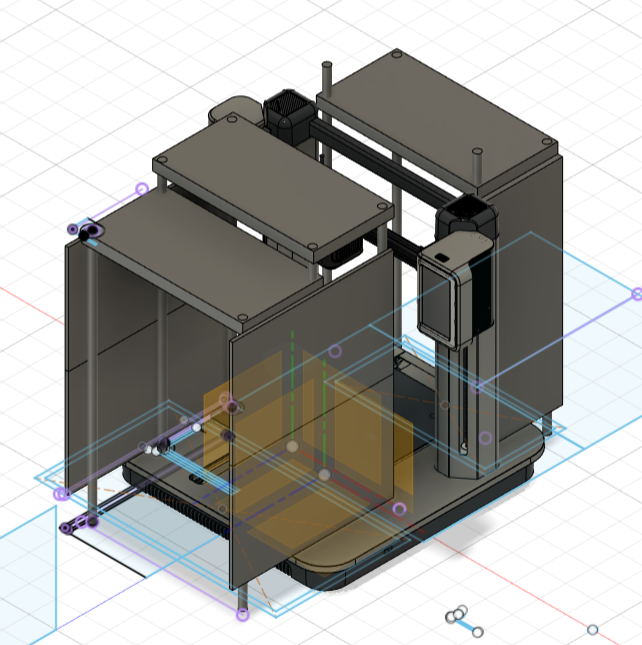

また、エンクロージャー内の温度を上げる、維持するという最大の目的を考えると、当然庫内が小さければ小さいほど温度は早く上がるし定常状態にも早く移行する、はず。出来ればプリンターの機構部分をなるべく箱の外側に持って行ければ機器にも良いだろうし、何より場所を取らなくて済むんじゃない?というのが今回の趣旨になります。

とくに門型の3Dプリンターは実際のプリントサイズと比較してベッドの前後動もありますし、低面積が大きくなる傾向があります。ベッド周囲だけを覆えれば、上手くすると容積は1/3くらいにはなるんじゃないかな、と思いました。実際に我が家のSnapmakerのエンクロージャーはレーザーやCNCが使えるようになっているためよりがっちりしていますが、かなりの大型です。Snapmakerのエンクロージャーについてはよかったらこちらもぜひどうぞ!日本では代理店もありませんし今となっては購入候補に挙がることはないと思いますが、魅力の一端を感じていただければ幸いです。私にとっては今なお偉大なプリンターです。

門型プリンターでの最大の課題はz軸

一方で最小容積エンクロージャーを考えたとき、最大の課題はz軸、そう、ガントリー部分です。門型の場合印刷と共にz軸はどんどん上に動いていくわけですが、この上下するZ軸の上下をふさぐ方策が必要です。

蛇腹のようなものやクローラーのようなものなど色々考えたのですが、挟まったりすると印刷に失敗したり下手をするとプリンターを壊してしまいますので、密閉性はある程度犠牲にして布のようなもので上下をふさぐことにしました。前例を見かけないのでちゃんと温度が上がるかどうかも分かりませんでしたが、まあやってみよう、の精神で見切り発車することにしました。

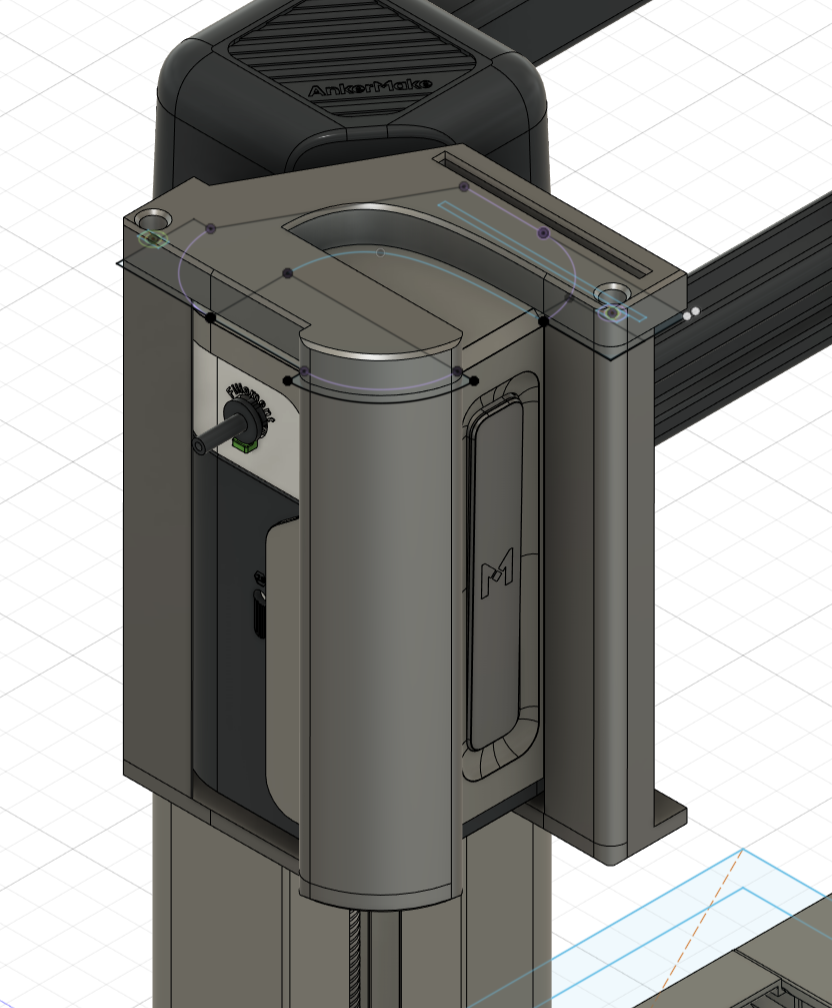

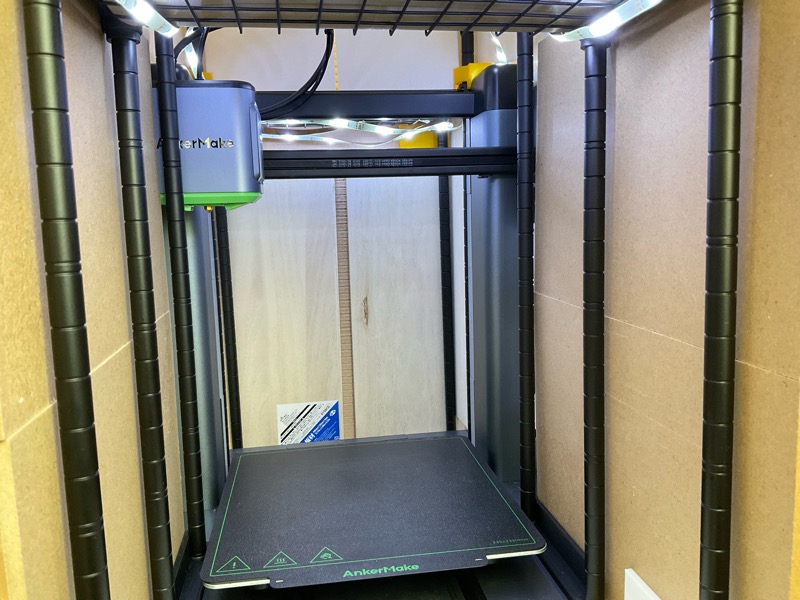

ガントリー部分はプリンターによって形状が全然違うので製作は機種依存になってしまいますが、Ankermakeはフィラメントも側面のガントリーから入れる方式ですし、液晶部分もガントリーについているのでこの構造にすることで電子部品への悪影響を抑えられます。Ankermakeについては下記ブログもぜひどうぞ。今の旬はどう考えてもBumbu labではあるんですが、オールメタルホットエンドも発売されましたしベッド昇温も100度まで対応しており、値段次第で悪くないと私は今でも思っています。オールメタルホットエンドについてはまた記事を書こうと思います。

Ankermake M5のエンクロージャー設計 ダイソーを利用

とはいえ、パネルを含めたエンクロージャーのパーツ全部を3Dプリンターで製作するのは現実的ではないですし無駄が多いので、基幹部品はダイソーで探すことにしました。まずは購入せずにダイソーをうろうろして役立ちそうなものを探します。

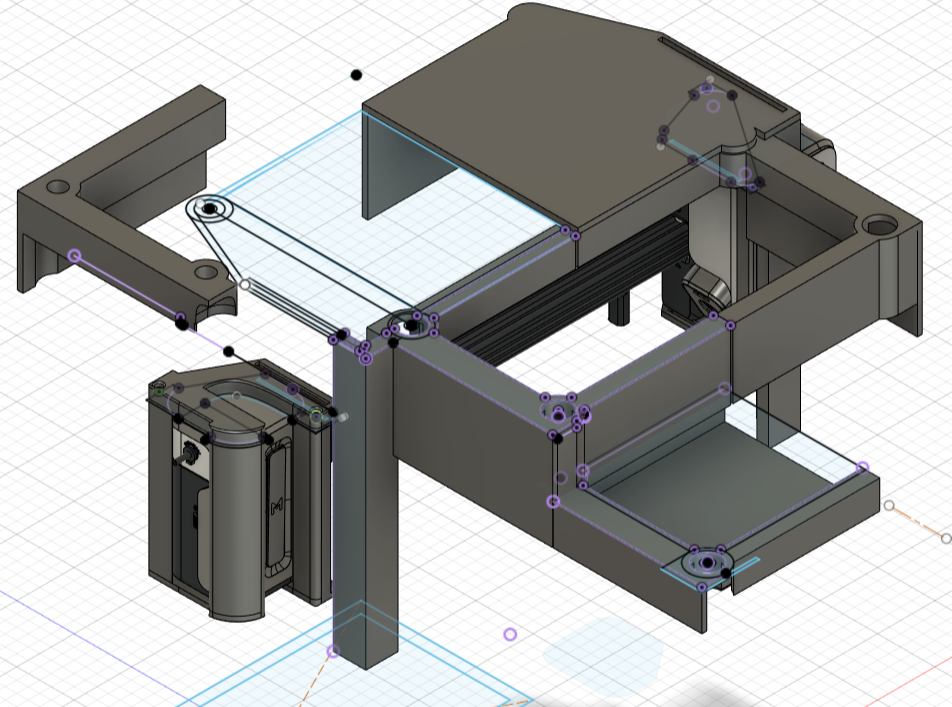

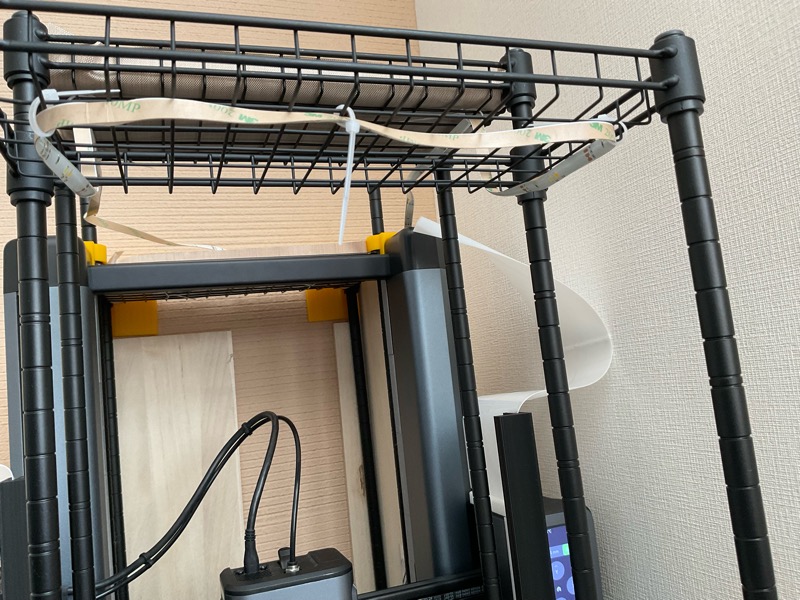

最終的にアイリスオーヤマ風のジョイントラックにしました。これならプリンターの土台の高さに合わせて使えますし、もし製作に失敗しても再利用できそうですよね。逃げ場を作るって大事(笑)。Ankermakeのベッドサイズは約25cm、ポールの幅を考えると幅30cmのものがギリギリサイズでこちらを採用。

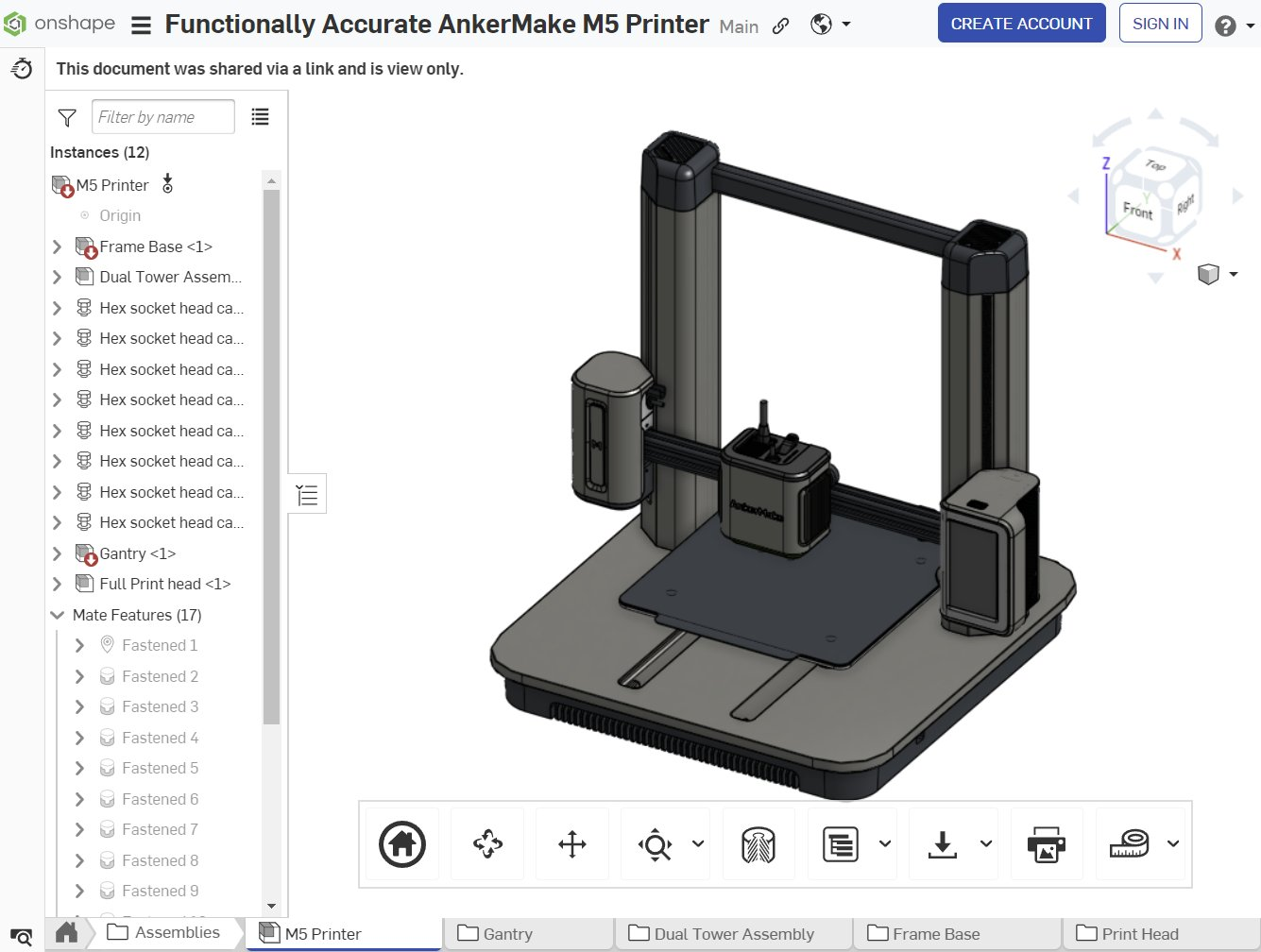

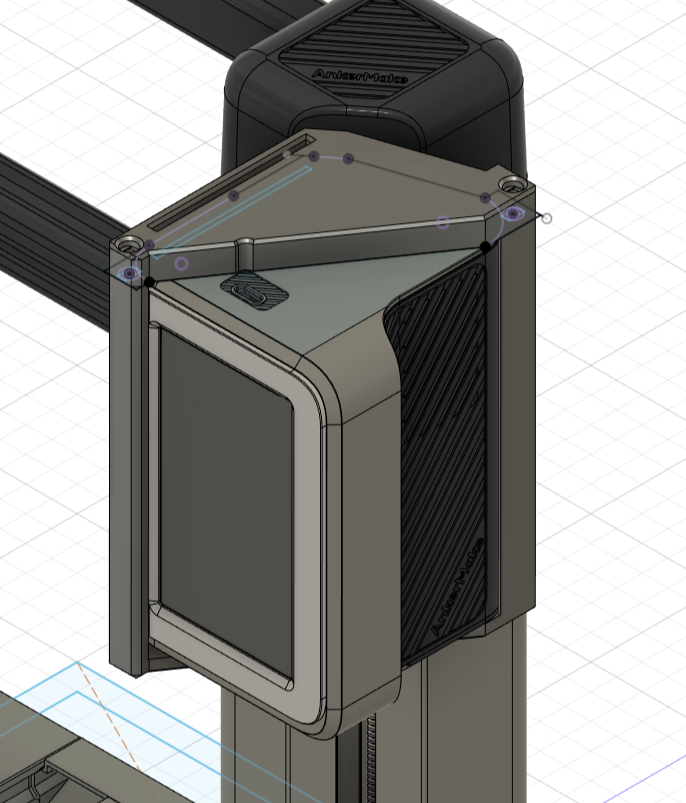

そうそう、Ankermake M5のパーツを作る際にはメーカー非公式でCADファイルがOneshapeで公開されています。このリンクから詳細はどうぞ。とても素人が作ったものではなく正規のCADファイルじゃないかなと思います。消されていないところを見ると黙認なんでしょうか?なかなか太っ腹ですね。。。

先ずはジョイントラックのサイズを適当に丸棒で作ってレイアウトを考えます。購入可能なダイソーの板を組み合わせてイイ感じに合う組み合わせを考えました。寸法を測りつつ、ダイソーのwebを見ながら販売されている部材のサイズを確認して選定。センスがないので武骨な感じになりますが、大体覆える目途が付いた時点でダイソーで部品を購入。なお、我が家の場合後面は壁付けですが、壁は外壁に接しており冬は温度が低くなるので裏側にも適当に板をあてました。

側面用のパネルはMDFや木材です。必要経費は約3000円くらいでした。まあ、エンクロージャーとしては悪くない値段じゃないでしょうか?・・・なお今回初めてダイソーで大人買いしました(笑)

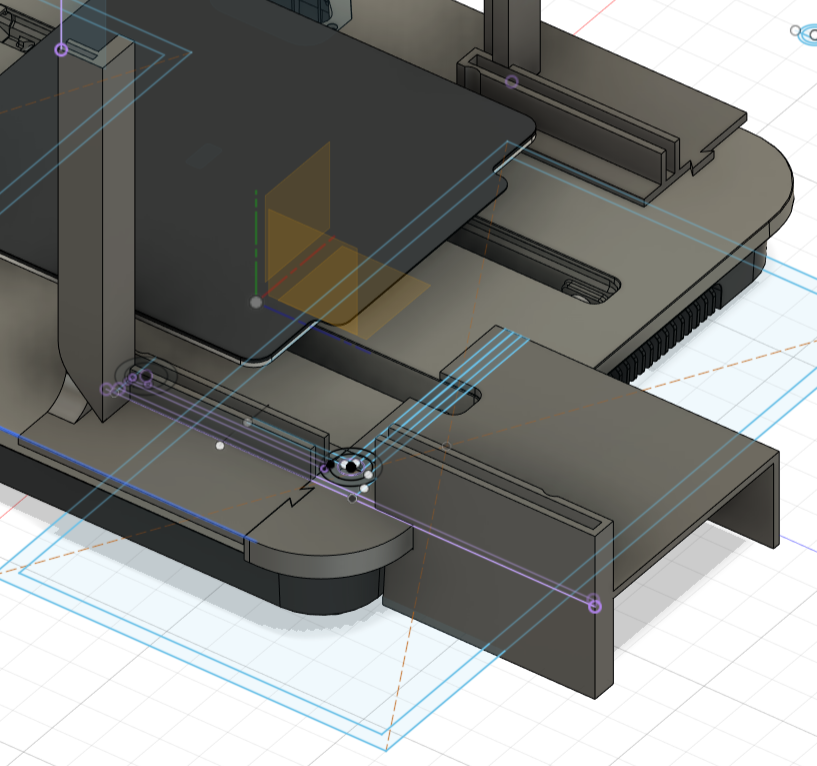

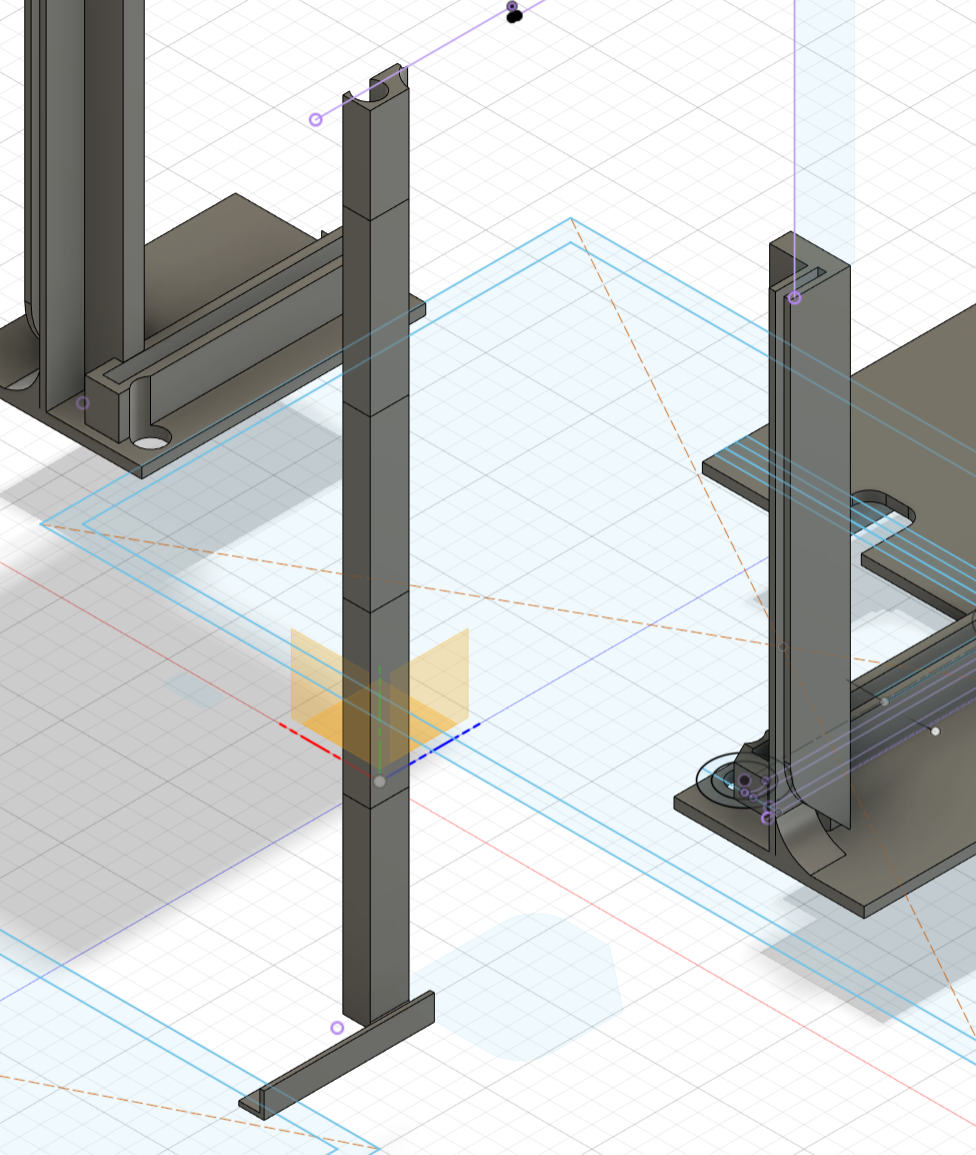

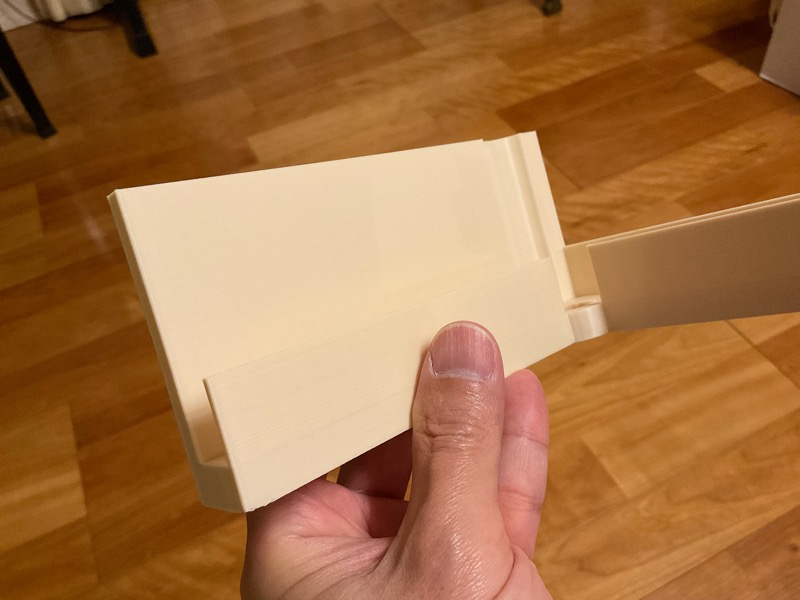

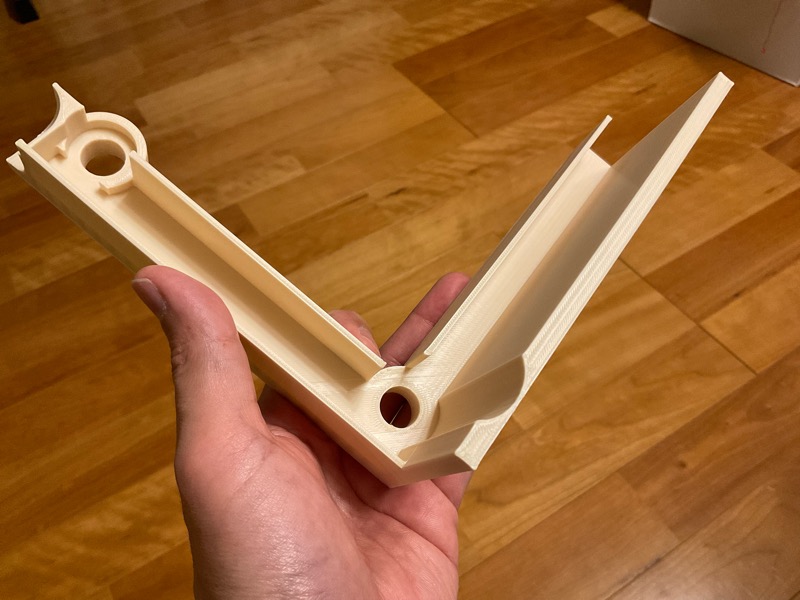

見てお分かりと思いますが、設計はお馴染みFusion360です。ただ、ダイソーの物って、ちょっと寸法が適当なんですよね。特にジョイントラックは棚板の位置や押し具合で結構誤差が大きいので基本は現物合わせが良いと思います。ということでまずは一番作りやすいガントリーに取り付ける部品からスタート。ここは外れたりすると困るのでねじ止めにしました。こんな感じでシャッター部分が取り付けられるようにして、上下部品を製作。ネジで部材を固定する形です。ちょっと大きくなってしまいますがこの方法ですと全く本体に改造を加えなくて良いというメリットがあります。後々中古でM5を売却することになっても(?)安心安全です。

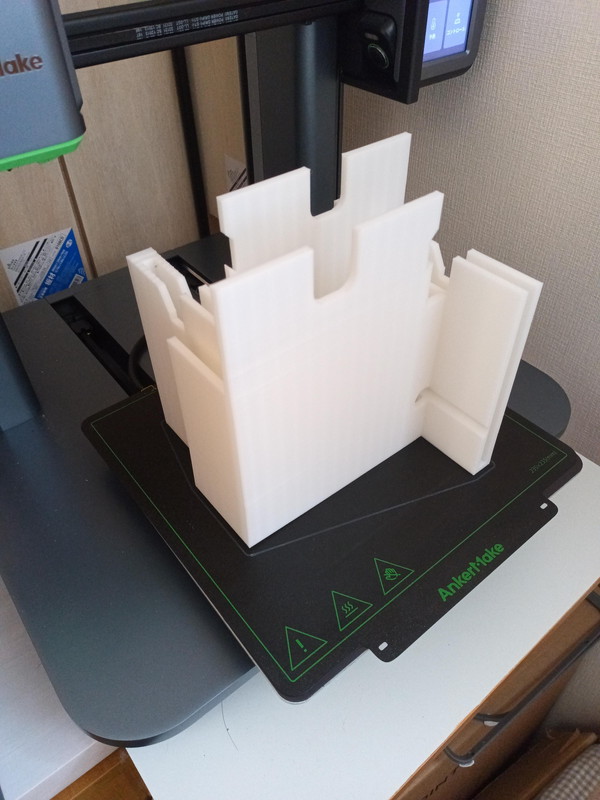

部品の印刷もAnkermakeを使っていますが、ご覧の通り、かなりキレイです。Ankermakeのポテンシャルは決して低くないです。

サポートフリーで印刷可能 但し、TPU製シャッター含め適当です

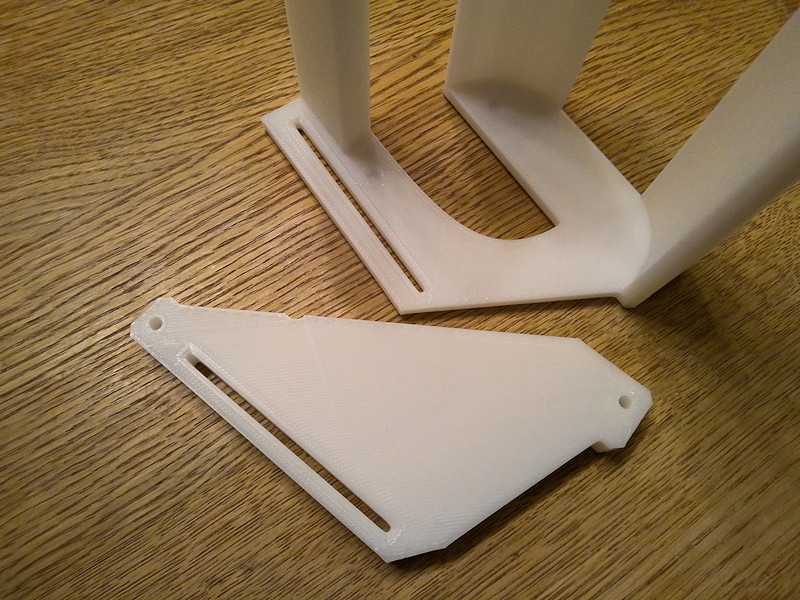

その後は必要な部品を適宜作っていきます。残念ながらCAD上で寸法を合わせても実際の寸法とは異なってしまいますが、部品は全てサポートフリーにしました。

側面前方を構成するMDFはジョイントラックと印刷部品で挟み込む形式としたため板同士の接着はしていません。部品を外して分解できるようになっていますが、部品は全体的にきつめに作っておりかっちりハマっているので外れないようになっています。なお、写真はないですが後方の本体と接する部品もジョイントラックの柱に立てていく形になっています。

ご覧の通り、家にあったフィラメントを適当に使用しているため、色も滅茶苦茶です。ただすべての部品は25cm大のビルドプレートがあれば余裕で印刷できますし、すべての部品でサポートフリーになっているのはこだわりです。まあ、たいした設計でないのはいつものことなのですが・・・

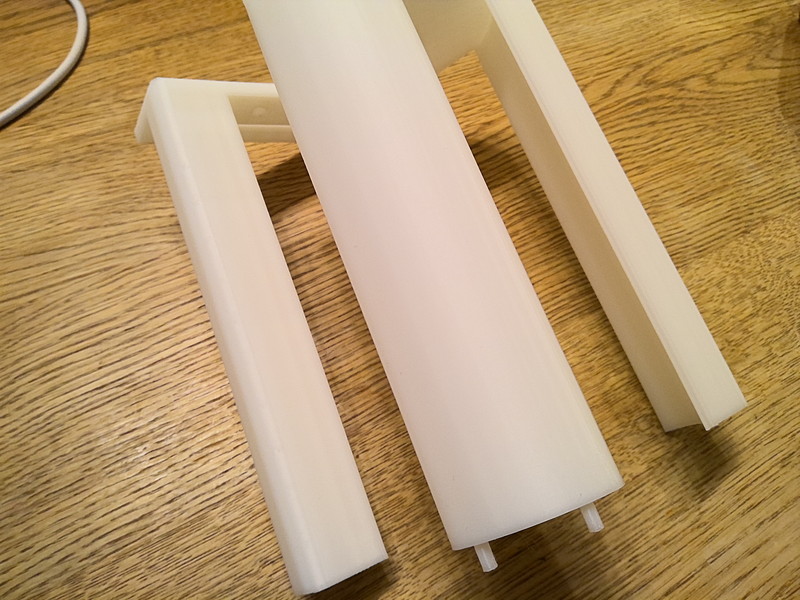

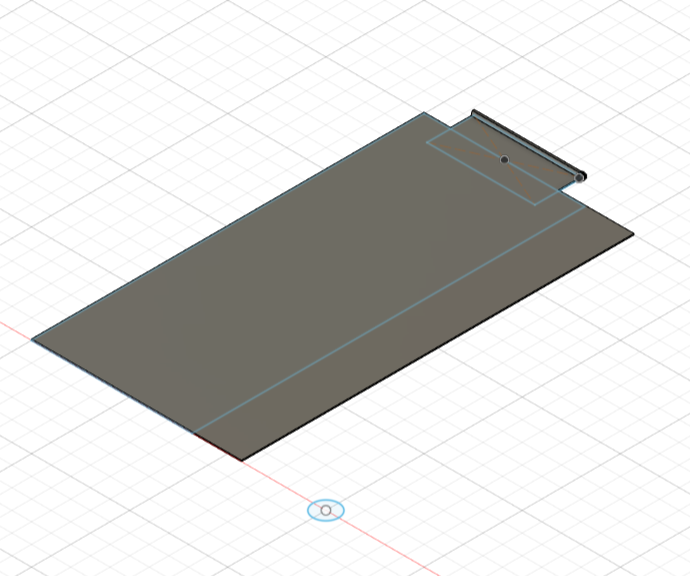

一方一番大変なのはやはりTPU部分でした。TPUは0.6mm厚で作っていますがシャッターには長さがかなり必要で、とても一回で印刷は出来ません。メインの長いシートを作る際にははんだごてでTPUを接着するという荒業を使用しています。印刷時のごみであるスカート部分をつなぎとして2枚のシートを接続している感じです。繋ぎ合わせる前に本体部品の隙間に差し込んでおきます。

なお、当初はガントリー上下のTPUは接続しない予定だったのですが、それだと引っかかってしまいうまく動かせなかったため連結することにしました。連結はステープラーとテープを使用しています。本当に適当なDIYですが用を足せば問題なしです。ある程度組み立てたところで引っかかりがないか実際にプリンターz軸を上下させて確認しました。意外とすんなり通すのって難しいですよね。形状を工夫する必要がありました。

一連のTPUがある程度滑らかに上下動する仕組みは意外と大変で、溝部分の形状も色々作って試行錯誤をした結果がこの最終部品になります。TPUも色々な厚みを試したため、織ったような構造にして布状にしてみたりもしました。

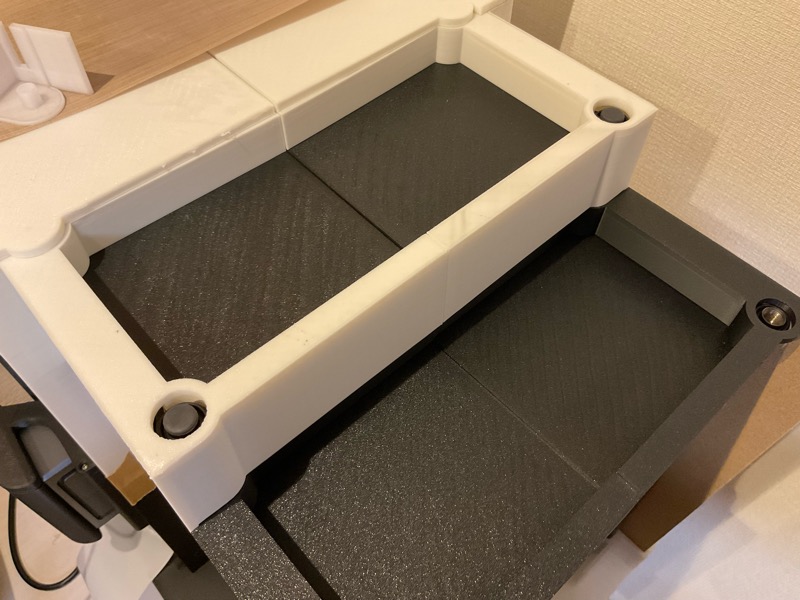

門型部分に被せる蓋は前後のジョイントラックを接続する役割と、TPUシートを保持する役割を担っています。単純で印刷しやすい形状ですが、どうしても2分割なのでかっこよくはありません(笑)

とはいえ、目的達成のための試行錯誤の過程、楽しいですよね!この布状になったTPU、何かの役に立たないかな・・・

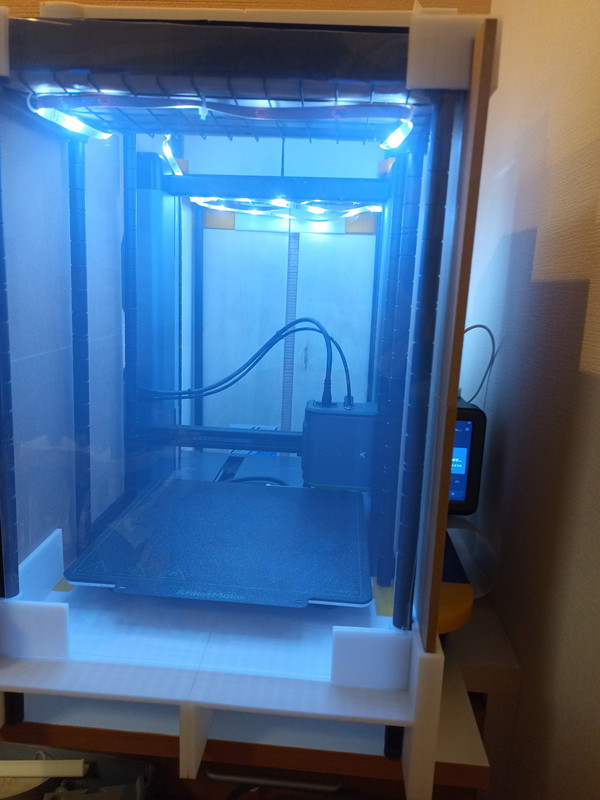

LEDテープを照明に 上面は焚火シートを利用 前面はPVCの板

今回は現場合わせの工程が多かったので実際の部品製作とCADデータ作成は並行して行いました。この方式だと時間がかかってしまうのは仕方ないですね・・・。

概ね筐体が出来上がったのであとは照明です。家にたまたまあったUSB接続可能なLEDテープライトを使うことにしました。Ankermakeは元々USB端子がありますが、ネットワーク経由でGcodeはアップロードするため基本的に使わないんですよね。このUSB部分に差し込めば照明が使えます。テープLEDは結構長かったのですが切るのも勿体無かったので天井側のフレームに沿わせる形でぐるっと回しました。分解がしにくくなってしまいましたが、光量も十分で満足行く照明になりました。

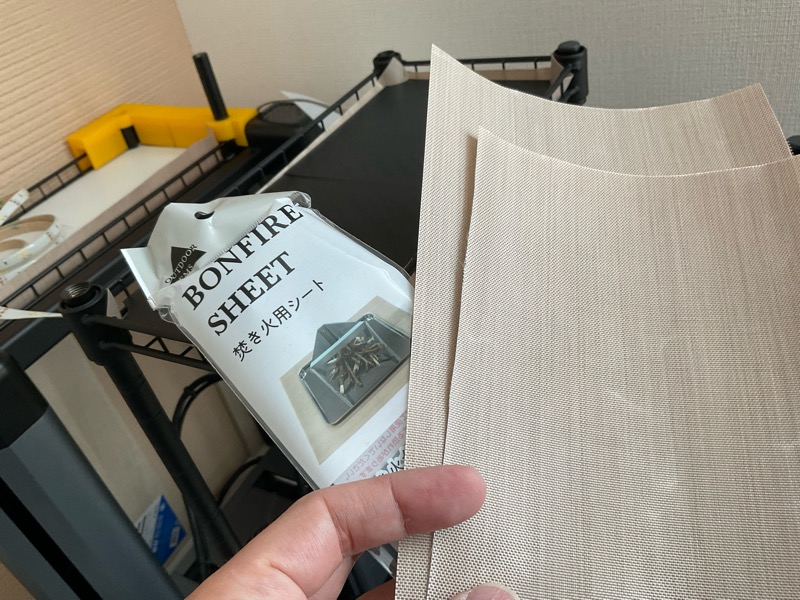

天面部分を覆うためには3Dプリンターの板部品とともに多くの部材と同様、ダイソーで購入した焚き火シートを使っています。不燃性ですし。シートを並べて上から3Dプリンター製の板と各種部材で押さえ込んでいる感じです。密閉性もそこそこあるんじゃないかと思います。元々プリンターのインフィルやMDFの用な素材は保温性ありますからね・・。

唯一妥協したのは前面の透明板です。本来であれば安全性などを考えてPCやアクリルにするべきなのでしょうが、予算都合もあり今回は透明PVCを使ってしまいました。PVCは燃えると有害ガスが発生するので一般的にはエンクロージャーに使うべきでないとはわかっているんですけど、すいません。ご利用は自己責任でお願いいたします!

不燃性ABSに徐々にコンバージョン予定 25cmサイズのプリンターなら作れると思います!

こうして、海外で「フランケンシュタイン」と言われてしまった最小容積エンクロージャーが完成。完全な密閉とは程遠いのですが、何せ容積が小さいので比較的温度は安定します。多くの部材が木材なのも地味に効いていると思います。エンプラは無理ですが、まだ寒い3月上旬の暖房がない部屋でもABSの印刷は全く問題なく行えました。出来上がった部品の一部がこちら。比較的壁も薄くて反ったり割れたりしやすい形状だと思いますが、強度を含め問題なく造形できました。仕上がりも上々です。

実はこのABSは難燃性ABSというやつで普通の物と比較して燃えにくくなっています。徐々にこの材料にコンバージョンしていけばより熱に強いエンクロージャーになるという寸法です。ただ、一つ問題があって、このABS、造形時の臭いがきついです。家族からNGを出されたのでNEVERMOREなどを筐体内に設置しようと画策中です。

何かに役立つと思いますし、意外と安いのでよかったらamazonリンクも見てみてください。

においがきつくてもSnapmakerなら強力な空気清浄機があるので関係なく作れるんですが、なんとなく矜持がありますからAnkermakeで作りたいですよね・・・。またご報告させていただければと思います。ただ、やはりSnapmakerの空気清浄機はけた違いの性能です。大きさ重さもけた違いですが、本当に3Dプリント時の有害物質除去を考えるなら現状これ以上のものはないのではないでしょうか。基本的に専用品ですが、もしよかったらこちらも参照下さい。

作ってみたい方、いますか・・・?

というわけで長かったですが無事完成したエンクロージャー、いかがでしたでしょうか?個人的には予定通りディスプレイ部分やエクストルーダー意外のモーター、電源等全てエンクロージャーの外側にすることが出来たので満足はしています。印刷部品があまりにしゃれっ気がなく、面取りすらしていない体たらくではありますが、3Dプリンターでオリジナルの3Dプリンターの部品を大量に作るという興味深い経験も楽しかったです。

何よりこれ、当然ですが一般的な物より小型です。スペース取らないし上に物も置けるし、意外と便利・・・!

今入手しずらいとのことですが、ダイソーフレーム?を使用することで25cm角程度のベッドサイズであれば保温しやすいエンクロージャーが制作できそうに思います。これはM5用ですが、改変等することで他の機種でもエンクロージャー作れるのではないでしょうか?需要はないと思いますが、作ってみませんか・・・?

必要があればどこかにCADファイルをアップロードしようと思いますので、酔狂な方はぜひご連絡いただければと思います。それでは、今回も最後までお読みいただきありがとうございました!

ディスカッション

コメント一覧

まだ、コメントがありません