スマートなスライサー PlusaSlicerを Snapmakerでも使おう Ver2.5はさらに魅力的な機能が搭載予定

私はSnapmakerユーザーですが、最近よく使用しているスライサーがPrusaSlicerです。使ってみるとわかりますが、非常にスマートなスライサーだと感銘を受けました。開発者の皆様に感謝しつつv2.5で搭載予定のアラクネモードや私の設定などをご紹介させていただきます。

PlusaSlicerについて

3Dプリンター使っておられる方はよくご存知と思いますが、3Dプリンターの代表選手にPrusaがあります。日本語ページもありますが、海外フォーラムなどでも非常に情報が多く、構成部品そのものを自身の3Dプリンターで制作する、数多の改良部品がWEB上にアップロードされているなど基本性能はもちろんハードウエアとして素晴らしいプリンターです。とはいえ、私は利用していないので、気になった方はぜひ調べて見て下さい。公式ページは下記になります。

そのPrusa用に開発されているのがPrusaSlicerです。このスライサーは元々Slic3rというAlessandroさんとRepRapコミュニティで作られたスライサーをベースとしており、GitHubで情報が全て公開されています。以前ご紹介したCuraもそうですが、自由度が高いため環境を整えればほとんどの3Dプリンターで利用が可能です。正直感謝しかありません。

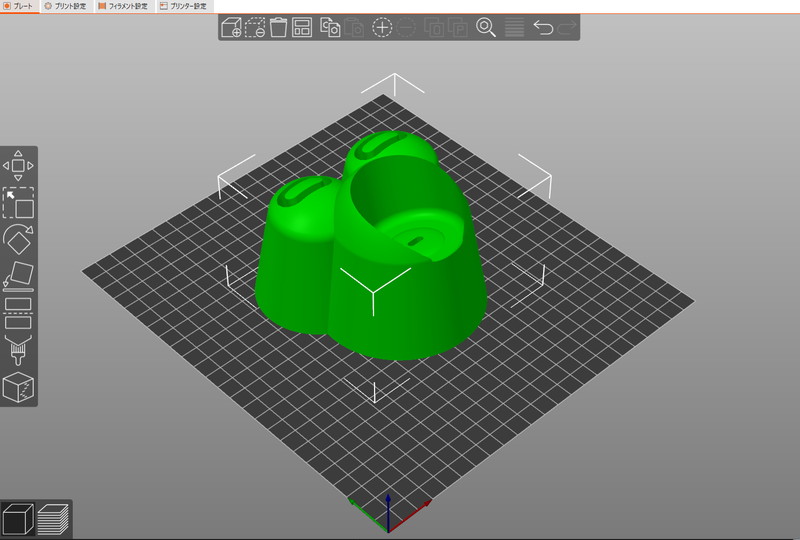

基本的には下の画面のように一般的なスライサーの画面で、複製などの基本的なコントロールなどに関する部分が上部に、回転やサイズ変更、カスタムサポートやシーム関連が左側にあります。また最上部でプロファイルを選択するようになっておりインターフェースがシンプルで個人的にはCuraより動作が軽い印象を受けます。プロファイルはプリンター、フィラメント、造形設定に分かれていてそれぞれの組み合わせで行えるためCuraとは操作感が異なります。

個人的な感想ですがこの方式の方が最近は便利に感じますね。PlusaSlicerのGitHubは下記になります。

個人的おすすめポイントはサポートとブリッジ部分

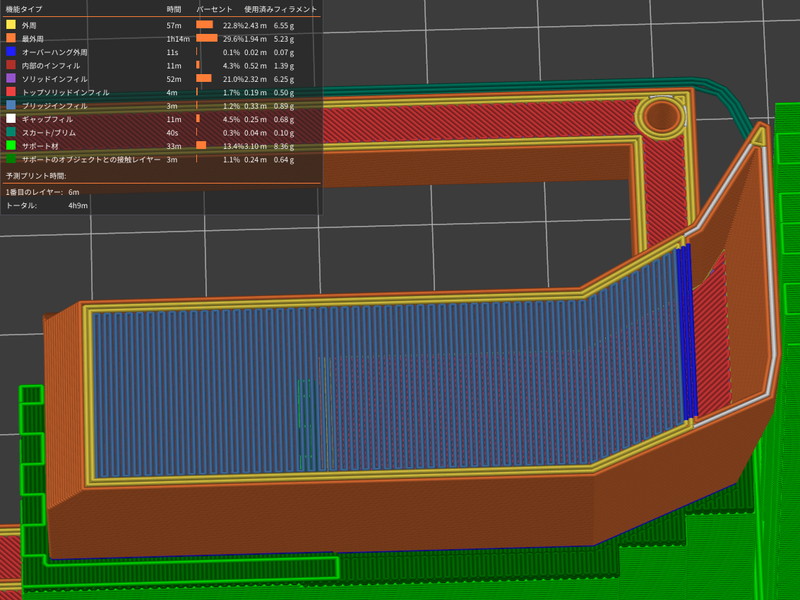

PrusaSlicerで私が感じるおすすめポイントはサポートとブリッジです。まずサポートが非常に面白くて、モデルの積層とサポートの積層を分けて管理できます。例えばモデルは0.1mmで細かく、サポートは0.2mmで造形することが標準でできてしまいます。サポートが必要なものだとコレにより時短ができるので個人的には非常におすすめの機能です。

また、ブリッジ部分の管理も素晴らしいです。モデルをスライスする際にブリッジ部分を自動で認識し、その部分の速度を早めたり押し出し量を変更してくれる機能が備わっています。ノズルのパスもなるべくブリッジに直行する均一な直線になるように配慮してくれるんです。本当によく出来ています。よくPrusaプリンターの性能の高さが話題になっていますが、その一部にこの純正ソフトウエアの優秀さがあると思います。比較的多くのプリンターがスライサーをこれに変更して正しく設定すればより造型品質が上げられるのではないかとすら思いました。

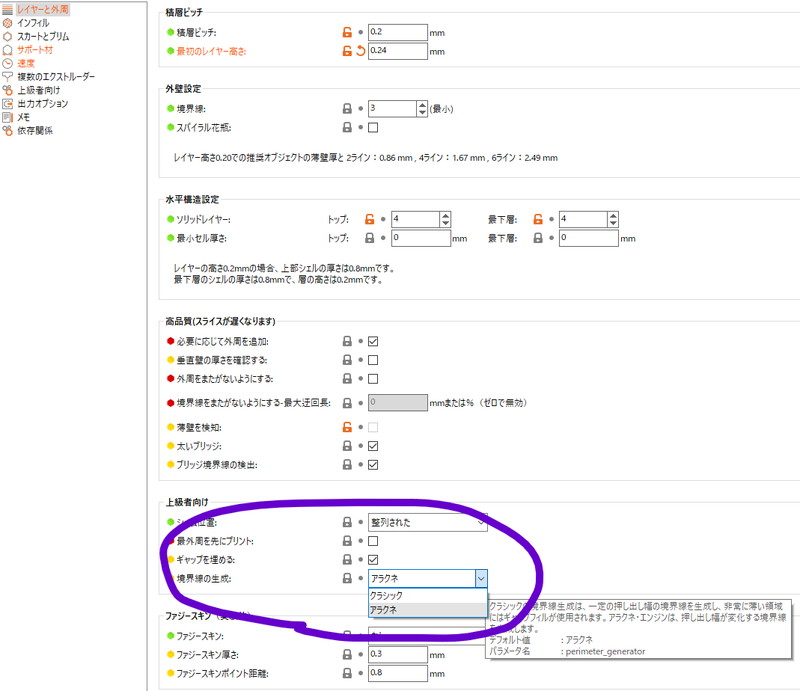

近日Ver2.5リリース Curaとも共通の「アラクネ」モード

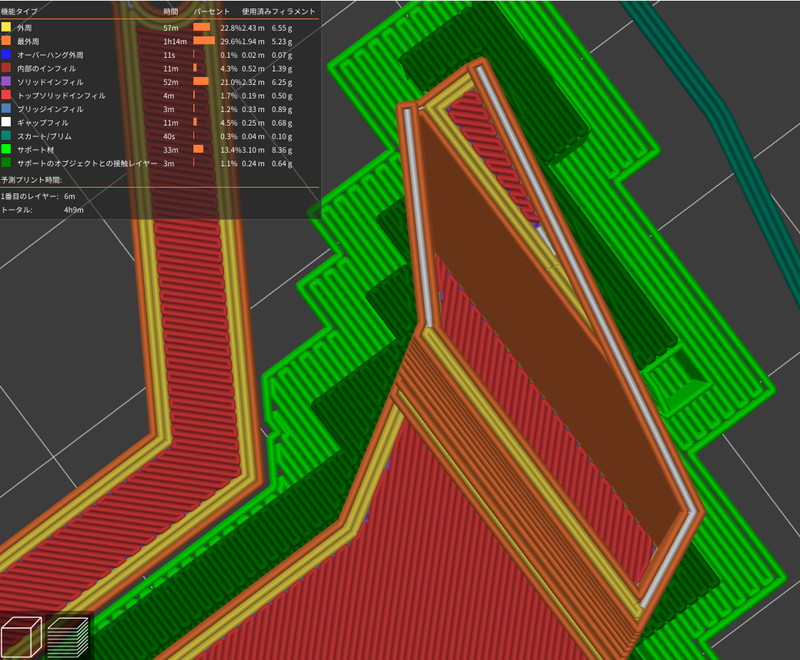

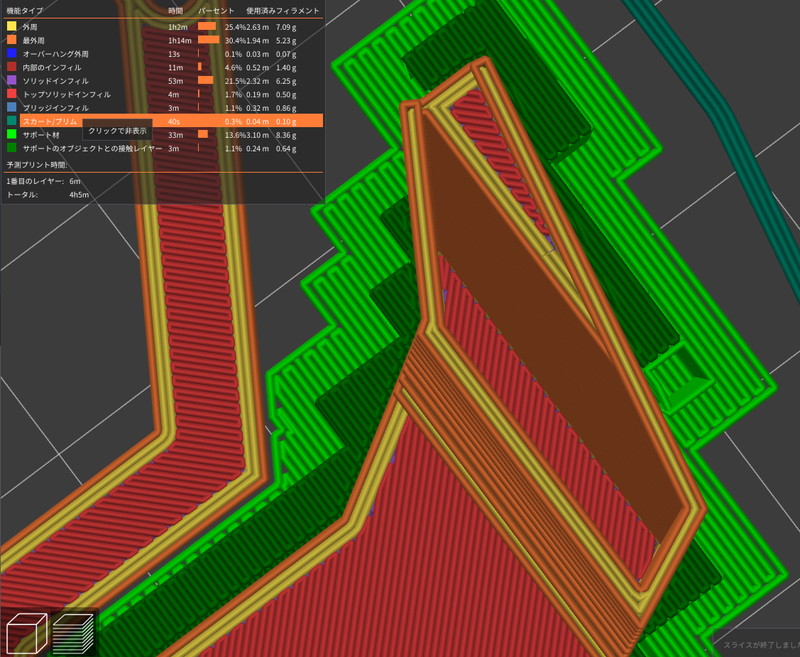

さて、正式リリース版のPrusaSlicerはVer2.4系なのですが、GitHubでは最新版の2.5のアルファ版がダウンロードできます。予期せぬ不具合が生じる可能性はあるのですが、2.5には話題の新機能、「アラクネ」モードが搭載されています。これはライバル?であるCuraが開発し先行して搭載、公開している技術です。(PrusaSlicerのところに論文ページがリンクされていました。全文が読めないため詳細が不明です)このアラクネモードは押し出す樹脂量をパスの最中に変更することで造形幅を可変させる技術です。パスとパスの小さなギャップを後からではなく、幅を変更することで埋めてしまうため、パスの無駄がなくなり造形品質が向上します。下にGitHubへのリンクをしておきますのでよかったら是非ご覧ください。

皆さんもモデリングの際にノズル幅を意識して壁を0.4(一般的なノズル幅)の倍数にしていたと思いますが、この技術により壁厚1㎜とかの造形物を作っても吐出量を0.5相当に変化させて本来生じるはずの0.2㎜分のギャップを埋めてくれるというわけです。

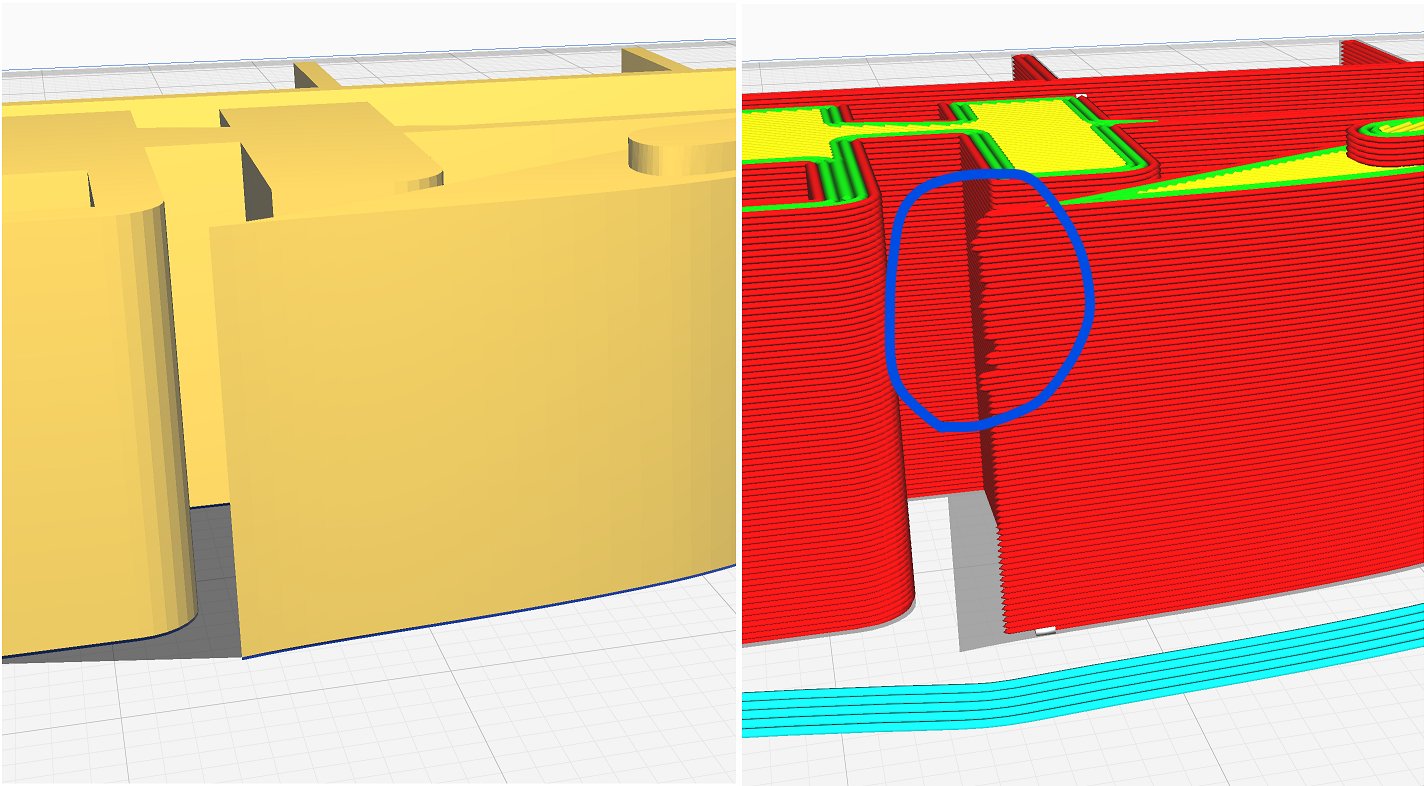

ただこの「アラクネ」モード、個人的には素晴らしく画期的な技術で本当にありがたいのですが、現時点では形状によっては適切にスライスできないバグも発生しています。

とがった細い形状をスライスした際に角部分が乱れてしまったり、場合によっては本来存在しないはずの偽の壁が出来てしまうことが避けられません。このバグは開発元のUltimaker Curaでも生じているため現時点ではアラクネエンジン固有のバグだと考えられます。

このバグについてはすでにGitHubでも取り上げられており、どのタイミングかはわかりませんが今後改善されることを期待したいところですね。(これを書いている時点でのV2.5 alpha3では未解決でした。プリント設定からClassicモードに変更することも出来るので形状やスライス結果によって使い分けていただければいいと思います。

他にもシームを上手に合わせてくれる機能や、これも先行してCuraに搭載されているLightning infillも搭載されています。試作品を高速に作るには有用な機能ですので選択肢が増えるのはとても嬉しいですね。Lightning infilについては当ブログでも紹介しておりますのでよかったら是非どうぞ。

Curaより設定項目は控えめ

私も使用していますが、PrusaSlicerと双璧をなす鉄板スライサーがUltimaker Curaです。このブログでもCuraについてはご紹介させていただいていますが、非常に細かい調整が行えたり、Snapmaker利用の場合はスライス後のG−codeをネットワーク経由でダイレクトにSnapmakerに転送するプラグインやプレビューが行えるプラグインが存在するなど、カスタマイズがとても豊富で優れたスライサーです。先にご紹介させていただいたLightning infilのものを含め、当ログでも複数記事がありますよろしければぜひもご覧ください。

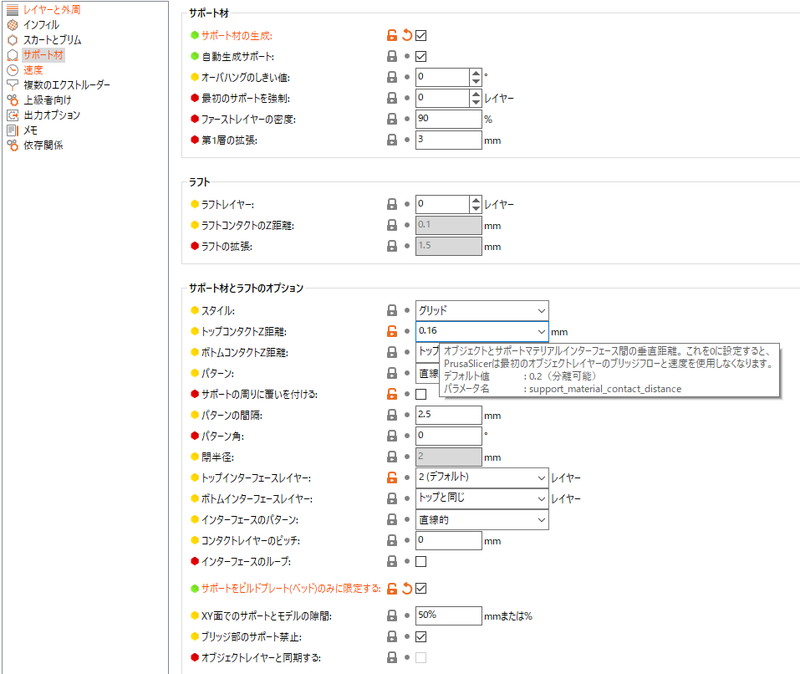

Curaの調整項目は非常に多く、理解して使用する必要があります。丁寧に一つのパラメータの変更が及ぼす影響がどの範囲なのかも記載されていますが、色々試しているうちに混乱することもありました。一方PrusaSlicerはCuraほどの設定項目がありません。必要に応じて各プロファイル条件は上書きできますが、基本的にはエクストルーダー側の設定、フィラメントの設定、プリントの設定の組み合わせのみで完結しており設定項目の重複が起こらないようにできています。

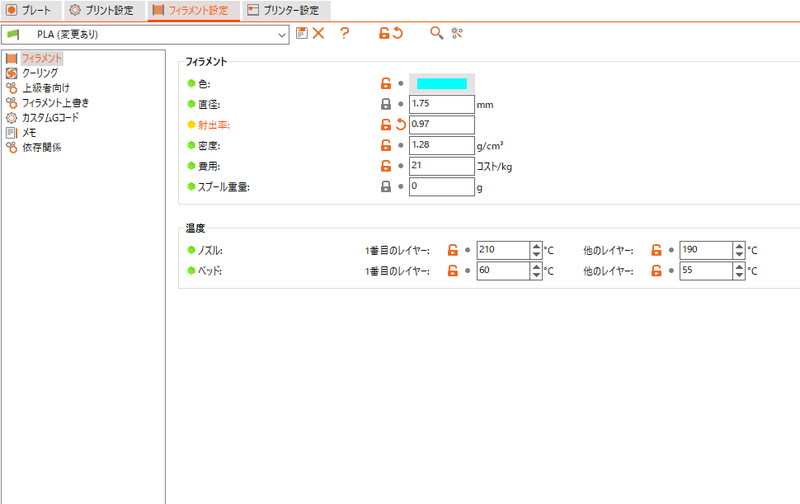

一番その差がわかりやすいのがフローレートです。意外ですがPrusaSlicerには基本的にフロー調整する場所が一か所しかありません。フィラメント設定での押し出し率の変更のみです。Curaでは非常に細かく修正できるのであっけない感じすらします。ですが要所要所ではその設定をもとに調整する仕組みにはなっているので不具合は生じません。

個人的に唯一注意するべきなのはブリムやサポート部分の設定です。これはプリント設定のところにあるのですが、当然フィラメントごとに設定が異なります。特にコンタクトz距離はフィラメントの特性に応じて変更する必要がありますので注意してください。

また、試した限りではデフォルト設定でもきれいに造形できてしまうので万人にお勧めしやすいスライサーだと私は感じました。当面Curaから浮気してPrusaSlicerを使おうと思います。

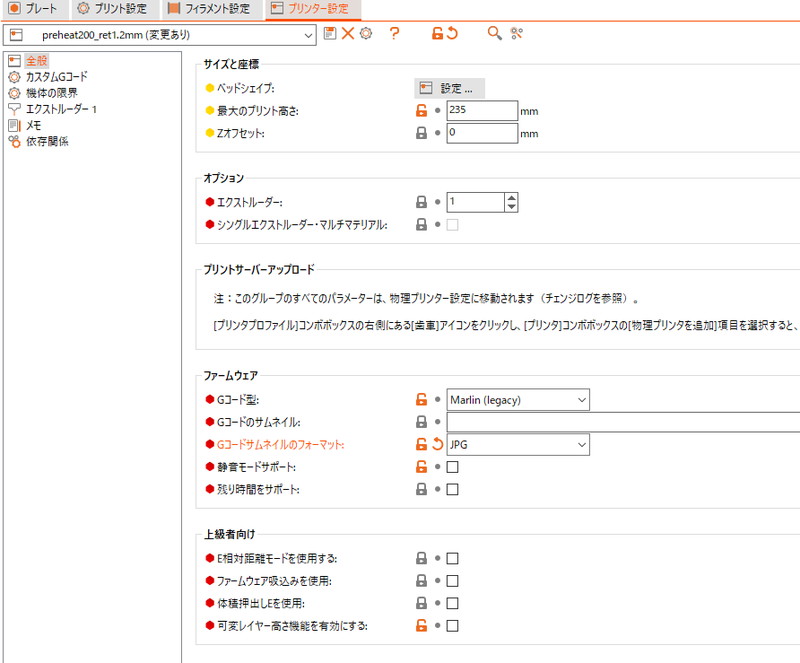

Snapmakerでの設定

SnapmakerでPrusaSlicerを使う場合にはまずプリンターセッティングでSnapmaker用に設定と開始、終了G-codeを設定しておく必要があります。これについてはGitHubに公開されているものを使うことができます。A250の場合はPETG用にバンドルされたiniがあります。またA350については各セッティング用のプロファイルが複数ありますので必要に応じてこれらを組み合わせればいいと思います。絶対に必要なのはプリンターそのもののプロファイルです。サイズを間違うと最悪Snapmakerを壊してしまう可能性がありますのでご注意ください。

2.5α時点ではカスタムプリンターの中でSnapmakerを選べるのですが現時点ではあまりしっかりと作られていないようですのでこちらから利用したほうが安全です。

私が使わせてもらったA250のPETG用プロファイルだとマシンの初期動作も結構変わっていて非常に面白いです。ビルドプレートの温度が指定に達するまでやや低めの温度でフィラメントを保っていたり、初期位置で少しプレートからノズルを浮かせて待機したり、終了時に少しフィラメントを引き込む動作が追加されていたり、気の利いた動作をしてくれて助かっています。是非一度お試しください。

環境により差があると思いますが、上記を元にした私の設定ファイル一式をこちらに置いておきます。需要があるかはわかりませんがもしよかったら使ってみてください。これをベースに改良していただくのが手っ取り早いと思います。改良したら私にもぜひ教えてくださいね。

こちらからダウンロードして下さい。拡張子はzipになっていますが中身はiniです。

スライサーでがらりと変わるプリンターの挙動、今後も注目していきたいと思います。

今回も最後までお読みいただきありがとうございました!

ディスカッション

コメント一覧

はじめまして、私はPrusaSlicer初心者なのですが、Snapmaker オリジナルで、PrusaSlicerは使えるでしょうか?

こんばんは!コメントありがとうございます。Snapmaker originalですか。基本的には同じmarlinで動いているはずなので使えるはずです。

普段のSlicerは純正のSnapmaker Lubanでしょうか?簡単な形状をG-codeで出力してメモ帳などで一度開き、Start と End codeをコピーしてPrusaslicer にそれぞれ貼り付ければ問題ないと思いますが、検証はできないですね。

Prusaslicer上でビルドボリューム(125mmx3?)はしっかり調整する必要があるとは思います。

念のため、Prusaslicerでスライス後はG-codeを同様にメモ帳で開いて、最初と最後のG-codeを比較して問題がないことを確認するのがおススメですね。

Curaでの設定はあるのでそれを踏襲してもいいのではないでしょうか?