FDM方式3Dプリンターで作る透明部品 レジンの鋳型として利用 コストがかからないのでオススメ

100均で購入できる透明UVレジンとシークレットペンのブラックライトLEDを用い、柔らかいpolyterra PLAを鋳型を作成。税抜き200円でFDM方式の3Dプリンターで透明部品を作ってみましたのでご紹介させていただきます。技術がある方ならもっと上手に活用できるかも?手順は下記の通りです。

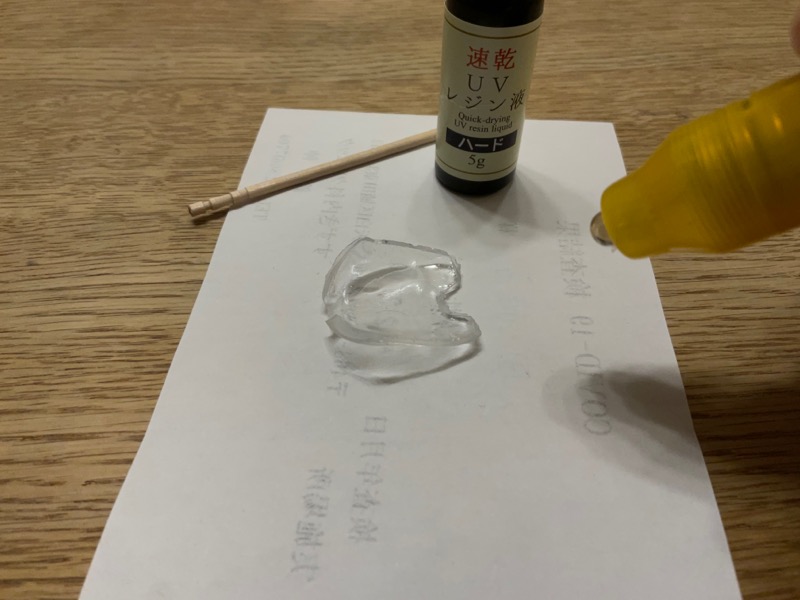

1.柔らかいpolyterra PLAで型作ってUVレジン垂らして硬化

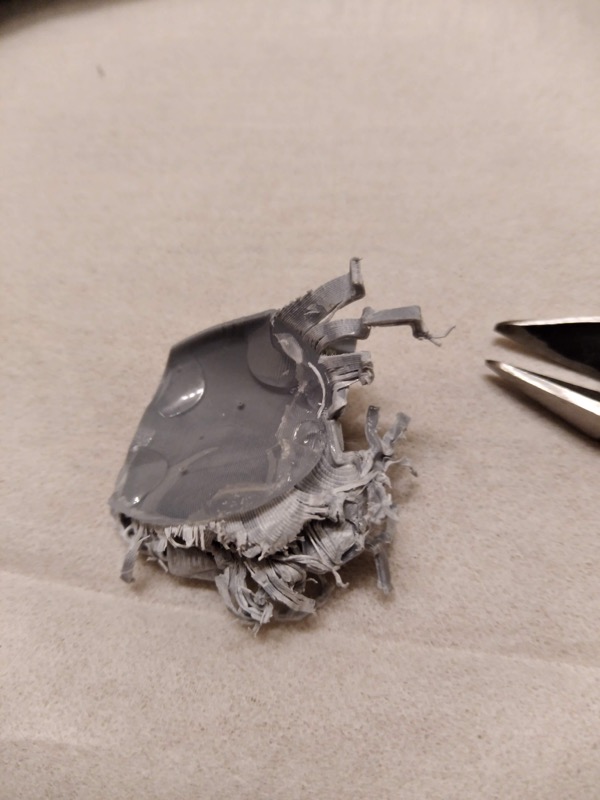

2.型を壊して取り出す

3.ひっくり返して追いレジン、薄く広げて積層を埋めて再硬化

4.最小限の手間で透明パーツ完成

透明パーツを作りたい

私の所有しているSnapmaker 2.0はFDM方式の3Dプリンターですが、色々な素材が利用できる反面、透明な部品を作るのは技術的なハードルが高いと思います。樹脂を溶かしながら積み上げていくため、透明な樹脂を利用しても層毎に筋が入ります。フローや温度をあげることである程度は抑制が可能ですが、ガラスのような表現はちょっとやそっとでは実現できません。私も以前、TPUという柔らかい樹脂で透明の板を作ってみましたが、残念ながら半透明にしかなりませんでした。Snapmakerについては下のTPUを使った時のものを始め当ブログに色々記事があるので、もしよかったらお立ち寄り下さい。

検索すると透明フィラメントを利用して作っていらっしゃる方もいますが、個人的には曲面や部品単位で透明度が高いものを手間をかけずに作るのは難しいと思っています。光造形方式なら可能とのことですが、我が家にはありませんし、透明樹脂は結構お高いとも聞きます。しかしながら子供のおもちゃなどを作っていると透明部品が欲しくなる局面もありなんとかしたいと思っていました。

3Dプリンターで鋳型を作る場合、積層が問題に

今回の方法を実現するヒントは、もう1年前になるのですが、@hanomidoriさんのTwitterです。ダイソーで購入したUVレジンを利用してジムの透明パーツを作ってらっしゃいました。

これを見るまでUVレジンについても全く知識がなかったのですが、UVレジンはUVライトや太陽光などで硬化する樹脂です。ダイソーに売っているのも知りませんでしたが、ちょっとした工作に利用できる汎用性が高い樹脂です。長期使用で黄変しやすいとのことでしたがコストがかからないのは魅力です。

コレを利用すればFDM方式の3Dプリンターでも車のガラスのような表現が実現できるのではないかと当時思っていたのですが、なかなかできずにいました。実は以前ちょっと試したのですが、うまく樹脂を剥がすことができなかったんです。

FDMの3Dプリンターで型を作ると、どうしても積層部分で細かい段差ができるため、その部分が抵抗となってレジンがすんなり剥がれてくれないんですよね。無理に剥がそうとするとレジンごと壊れてしまいました。あらかじめ積層跡を削るのも考えましたが労力が大変ですし、小さいと難しいので断念しました。

Polyterra PLAなら鋳型に利用可能 やすりがけに苦戦

様々なフィラメントを使って色々作る中、最近気づいたのがpolyterra PLAの特殊性です。使ってらっしゃる方はわかると思うのですが、PLAなのにすごく粘るんですよね。かつ、破壊もしやすいです。積層間の接着性がそこまで強くない特性がここではメリットとなります。コレならいけるのでは・・・?と考えました。

最初から壊す目的で3Dプリンターを使うっていう発想なので賛否もあるところでしょうが、道具は目的を達成するための物なので許してもらえればと思います。

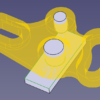

ちなみに今回作成したのはヘリコプターのフロントガラスです。あえて一番難しそうな曲面部分で試すことにしました。難しいところが問題なくできれば、ほかの部分も大丈夫でしょうという判断です。なお当初はUVレジンをはがした後、積層痕にやすりがけをして透明にしようと考えていました。レジンを置きやすく、磨くことを考えてフロントガラス凹面側から型取りにチャレンジしました。なおUVレジンの硬化にはCandoで購入したシークレットペンというブラックライトを使用しています。材料費たった200円!3Dプリンターがあればほぼ無料で試せるのは素晴らしいです。実際に試してみると、至近距離でライトを当てるとみるみる硬化していきます。とはいうものの最初はちょっとベタつくので1日くらい放置してから剥がすのがおすすめです。

ということで、最初の試作結果が下図になります。レジンを初めて使ったこともあり下手くそで、レジンを足したところなど厚みもバラバラですがPolyterra PLAは予想通り上手にはがすことが出来ました。初期目標達成。でもやはり積層跡のせいで全然透明ではありません。

(2022年10月追記:剥離剤としてあらかじめシリコンスプレーなどを使用するのがおススメです。)

ちなみにやすりがけで透明にするのは難しかったです。webを拝見するとプラモデルのキャノピーの樹脂接合面と同様、粗目の耐水紙やすりから最終的にコンパウンドで徐々に透明にしていく手法は有効の様子。しかしながらやってみると大したサイズでなくても全面なので大変です。ということで途中で断念しました。一個でいいならともかく、今後も作るなら簡単なほうがいいですよね。

積層痕透明化の解決策 追いレジン

良い方法がないか検索していたところ、レジンを使っている方々が行っている「追いレジン」が目に留まりました。穴が空いたりレジンが入らなかったところに再度レジンを流して硬化させる手法です。積層痕自体は目立つものの比較的均一ですし、polyterra PLAのお陰でPLAの残存もないのでこれを試すことにしました。なお、最初のレジンの時にも剥離剤のようなものは使用していません。はがれやすくなるのかもしれませんが、今回の工程、追いレジンに悪影響を与える可能性を懸念してになります。

結果は大成功。今回は凸のフロントガラス形状をPolyterra PLAで作成し、同様の手法で局面をUVレジンで制作、取り出した後に裏側の積層跡部分に追いレジンを行いました。追いレジンは少量にして爪楊枝で広げていくと概ね満足のいく透明感になります。気泡が入りやすいのでゆっくり広げたほうがよさそうです。私の技術的問題もありこの方法だと均一な厚みにはならないですが、十分な結果です。私よりずっと慣れていて器用にやれる皆様、よりいいやり方があったらぜひ教えてください。

最後の写真、いかがでしょうか?比較的難しい曲面ですが、十分な透明度だと思っています。無事に出来た時思わずガッツポーズしました。しばらく前にご紹介したTPU履帯もですが、ちょっとした工夫でいろんなことができますね。3Dプリンターすごい・・・。よかったら下記記事もぜひどうぞ!

リスクゼロで始める透明部品製作 ぜひお試しを!

光造形のプリンターについては知識がないのですが、比較的きれいに簡単に作れるのだと思います。でも実際ないものはしょうがないですし、FDMで実現できる場合には大きさの制限も緩いので使い道は色々ありそうです。柔らかく粘るPolyterra ならではの方法ですし、手法は強引ですが費用もかけずリスクフリーで楽しめますので、皆さん色々使い道を考えたらぜひ教えていただきたいなと思っています。

今回も最後までお読みいただきありがとうございました!

ディスカッション

コメント一覧

まだ、コメントがありません