2色造形も楽しい Snapmaker Dual Extruder レビュー 2つのノズルを同時に使えて表現の幅が広がりそう

我が家の3Dプリンター Snapmaker2.0に発売されたデュアルエクストルーダーを購入しました。フィラメントの差し替え機構なしに使用できる2ノズルのタイプで、メカとしても面白い構造でした。最近独立して2つのノズルを動かすことができるIDEX型の3DプリンターSnapmaker J1も発売されていますが、デュアルノズル機はまだまだ少数派のプリンターだと思います。こんな感じなのかぁ、と皆さんの参考になれば幸いです。

Snapmaker Dual extruder 購入

このブログを始めるきっかけになった3Dプリンター Snapmaker。当初はA150というやや小さいサイズだったのですが途中A250に変更し、種々の拡張がなされて今に至ります。最近はAnkermakeも追加購入しましたが、メインが当機種なのは変わりません。発売から時間が経過しているものの、現在も1200-1500ドル程度で販売されているSnapmakerの基本性能は高いです。レーザーやCNC標準装備、全軸ボールネジ使用の半端ない高剛性等、「工作機械」に近い印象がある3Dプリンターです。近日振動制御ファームウエアによりある程度速度も出せるようになるとのことでコレからもバンバン使っていきます。

今回購入したのはDual Exruder。フィラメントを送るエクストルーダーとノズルが2個ずつ装備された3Dプリントモジュールです。現在500ドル程度で販売されている事が多い高級品です(笑)。製品の詳細はこちらをご覧ください。Snapmaker本社のリンクも貼らせてもらいます。Snapmaker2.0は現在日本の代理店がなく、海外から購入する商品なので、モノは良くても新規購入者はあまりいらっしゃらないかもしれませんがよかったらご利用ください。時々送料無料セールとかやっているので、ディスカウントコードと組み合わせるとマテリアルが安く買えることもあります(笑)。

製品外観と機構 仕組みが面白い

さて、製品ですがまず、デカくて重いです。一瞬こんなの3Dプリンターでぐいぐい動かして大丈夫なのか心配になります。ヘッド重量も1kgを超えており超重量級です。左右同一の専用のホットエンド2個が0.4mmノズルとともに装着されています。ファンもエクストルーダー毎にヒートブレークとノズル部分それぞれあり、計4個と多いです。この公式動画見るとごつさが一目でわかると思います。

これがちゃんと駆動できるのは全軸ボールねじ仕様、鬼剛性のSnapmakerならではですね・・。

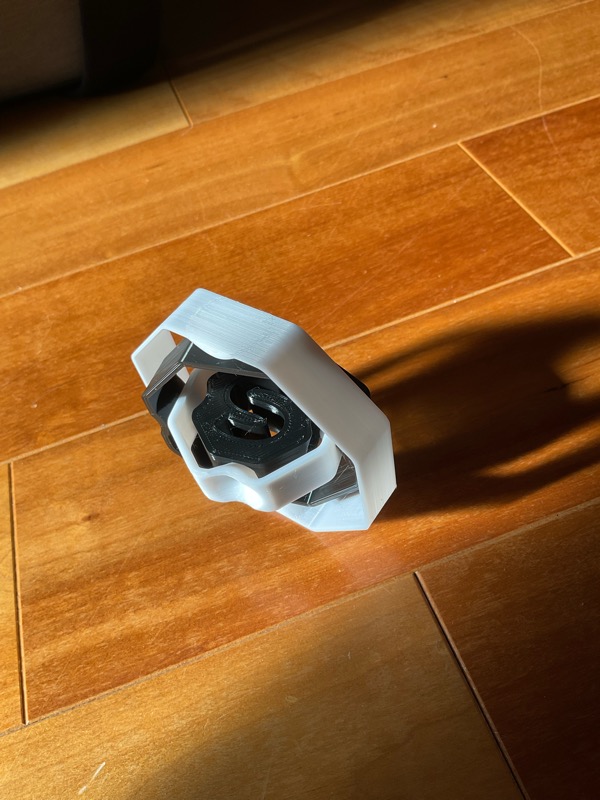

何より目を引くのがホットエンド。コネクターがなく工具も不要でワンタッチで交換できるんですよ。これはなかなか面白いです。実際見てみるとコネクターが基盤に実装されており、接点が背面に用意されています。上部にPTFEチューブが入っていますが、ヒートブレーク以降はなく所謂オールメタルホットエンドの一種です。ただこのホットエンド、一個50ドルするんですよね・・・。ノズル単体(MK8)での交換が出来ますのでせいぜい購入はノズル径ごとにして、大事に使おうと思います(笑)。

このデュアルエクストルーダーの面白い点は機構にあります。IDEX型の場合はノズル同士が自由に動くので問題ないのですが、当機の場合、ノズルの高さが同じだと、ダレや干渉を起こしてしまいます。どうやって解決しているかというと、z方向にノズルが動くんですよ。ノズル切替(ツールチェンジ)のタイミングで内部のギアが駆動してエクストルーダーごとz方向にオフセットします。これで干渉せず最小限の時間でノズル変更が出来るわけです。興味深い。。下のものがメーカー公式の動画ですが、面白いですよね。

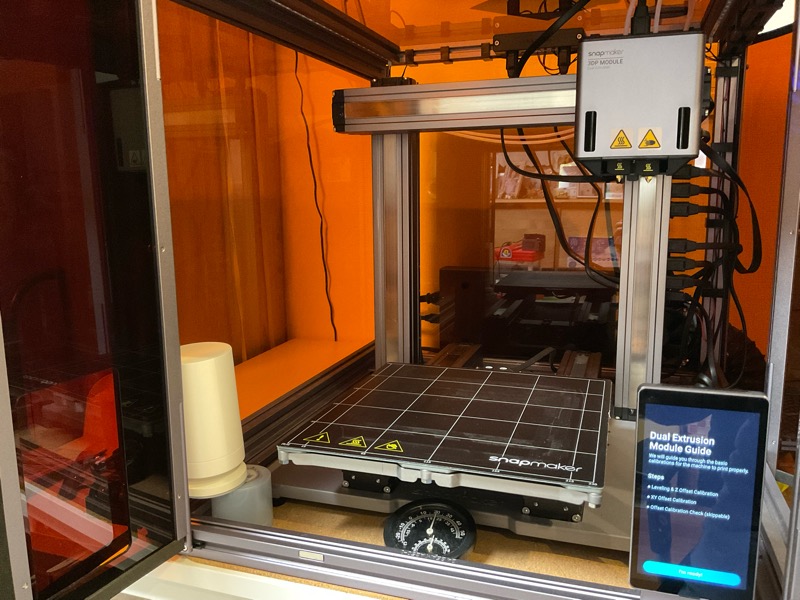

全自動キャリブレーションで躓く フィラメントロードの抵抗は鬼門

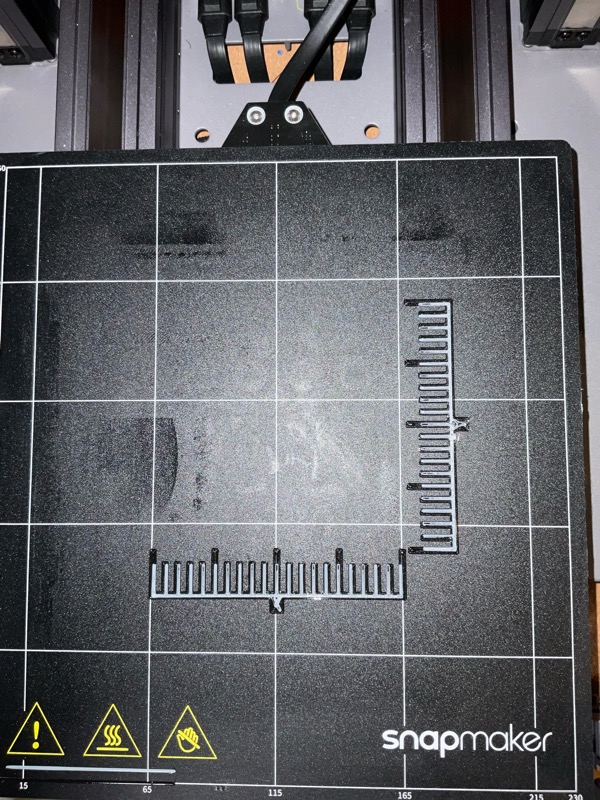

Snapmaker2.0はもともと手がかからない3Dプリンターです。機械のトラブルも皆無で調整もほぼ人の手を必要としません。コアに改造される方には好まれないと思いますが、トラブルなく3Dプリンターを扱うには非常に向いています。このデュアルエクストルーダーもその思想を受け継いでおり、メッシュレベリングから2つのノズルの位置合わせまでほぼ自動で行えます。デュアルエクストルーダーを接続した状態で電源が入れば自動的に初期動作を行いキャリブレーション開始画面に案内されます。機械に任せておくとXY軸のノズル調整パターンが印刷され、ずれがないものを選択するだけで調整が終わります。すべて終わると小さいサンプルが出力されちゃんと造形できることを確認して終了・・・となるはずだったんですが躓きました。

これは公式のSnapmaker forumでも話題になっていたのですが、キャリブレーションが行えなかったりうまくいかなったりする原因の大きな一つにフィラメント送りの抵抗があります。私も当初自作のドライボックスからテフロンチューブを延長してこのエクストルーダーに接続していたのですが、それだと抵抗が大きくなってしまいフィラメントロードがうまく行えなくなりました。自分が悪いのですが、盲点でした。原因は前述のエクストルーダー自体の上下動システムで、フィラメント送りの抵抗が大きいと上下動システムのトルクを上回ってしまいエクストルーダーが引き上げられてしまうんです。

結果エラーとなり、キャリブレーションそのものが行えなかったり、造形がぐちゃぐちゃになります。最初原因が分からず夜中に悩んでいましたが、幸い挙動を見ていて気付くことが出来ました。これを防ぐためにはなるべくフィラメントロードの抵抗を減らす必要があります。うまくそのあたりがクリアされれば、非常に短時間ですべての校正が終了します。

なおファームウエアにバグがあるようで、ファームのバージョンによってはzオフセットを調整後さらに-0.4mmしなければならないことがあります。(改善されると思いますが・・・)

フィラメントホルダーを利用したドライボックス

上記の解決のため、我が家ではSnapmakerエンクロージャー付属のフィラメントホルダーをそのままドライボックス化することにしました。以前作ったIKEAドライボックスを解体し、ひっくり返してかぶせる構造としました。ぐらつかないように蓋を支えるパーツを3Dプリンターで製作して完成。閃いたら早かったです(笑)。子のパーツは不確か支えていないので強度は必要ありません。この工夫によりフィラメントロードの抵抗を激減することに成功、その後のトラブルはありません。

こういうホルダーよく見るので、他の機種でも補助の形状を作ってドライボックスを作るのは意外といいかもしれません。良かったら参考にしてください。

デュアルエクストルーダーの使い道 異ノズル径、異種フィラメント、水溶性サポート等応用力が高い

ということで実用可能となったデュアルエクストルーダー。冷却機構がもともとのシングルノズルの物より優れているので単色造形でも使い勝手は良いです。私はシングルエクストルーダーの冷却も裏技?で解決していましたが、オリジナルのエクストルーダーよりも性能は上と感じます。USB接続のファンを買って自作した5015ファンによる追加冷却についてはこちらもよかったら見ていただけると嬉しいです。

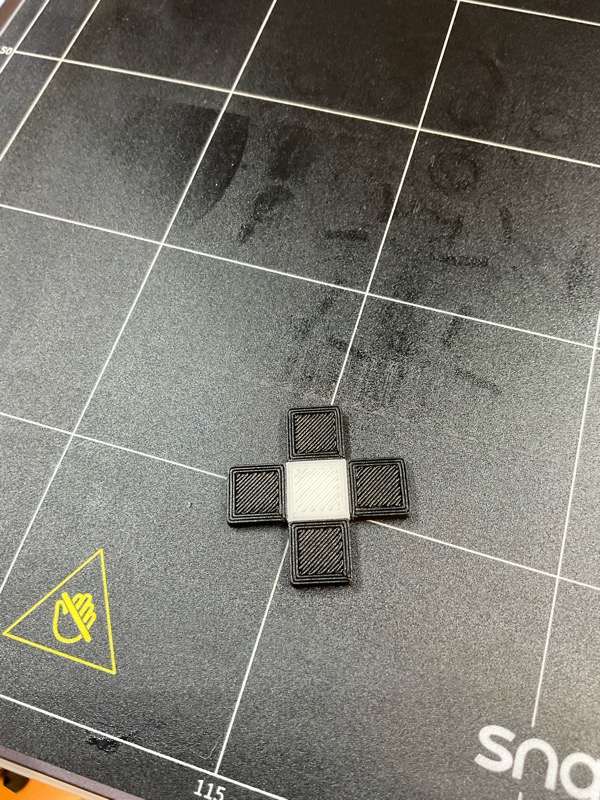

我が家でのデュアルエクストルーダーの使い道ですが、やはり2色造形がまず挙げられます。下の写真を見ていただければと思いますが、1色と2色は表現力がかなり異なります。2色造形以外にも、異なるノズル径を組み合わせた速さと品質の両立や、TPUとPLAを組み合わせたような異種フィラメントの組み合わせ、PVAフィラメント使用による可溶性サポート等かなり応用が利きます。下の画像は交換してすぐ、Snapmaker Lubanスライサーを使用し造形したものです。拙さがありますが、可能性を感じていただけるのではないでしょうか?

なお、順番が前後してしまいましたが、Prusaslicerにおけるデュアルエクストルーダー設定については下記記事も参照ください。使い慣れたスライサーがやはりいいと今は感じています。

SnapmakerはArtisanが発売され2.0は現行機種ではあるものの最新ではなくなりました。一方Artisanはかなり大きく高価なので、私が所有するA250Tもなかなかの良品だと思っています。・・・私の仲間になりませんか(笑)ちなみにArtisanはこちらから見られます。

デュアルエクストルーダー機は2023年時点ではまだ少ないですが、きっとこれから増えてくると思います。この記事をきっかけに興味を持ってもらえれば幸いです。ただ、本家のフォーラムを見ているとこのエクストルーダーがうまく動かなくて困っている方が結構いらっしゃるようです。うちでは上記で上手く動いていますが、なぜでしょうね・・・?もし何かあればわかる範囲でお答えしますので、トラブった方はぜひ教えてください。一緒に解決策を考えましょう!

今回も最後までお読みいただきありがとうございました!

ディスカッション

コメント一覧

まだ、コメントがありません