3Dプリンターの冷却を強化しよう 5015のUSBファンを利用して簡易ながらも安全な冷却機構が完成

Snapmaker2.0は非常に剛性が高く使い勝手が良いのですが、3Dプリントモジュールの冷却機構がやや弱い印象があります。マイナーチェンジで改良がなされているものの十分ではないと感じたため、自分で冷却機構を追加しました。電気に弱いので風量固定ですがリスクが少ないUSB接続にしましたので、私と同じような電気に強くない方の参考になれば幸いです。

Snapmaker2.0は冷却機構がやや弱い

3Dプリンターを利用している方ならわかると思いますが、フィラメントの冷却は重要な問題です。ABSや PCなど冷却による悪影響があるフィラメントもありますが、PLAでは特に冷却が足りないと樹脂のダレや十分に冷える前に次に樹脂が乗ることでの歪みが生じます。夏場は暑いので環境温度が高く、冷却の重要性が増します。他のプリンターでも冷却は非常に重要と考えられており、ファンも大型化する傾向があります。冷却効果については3Dプリンター用にkaikaノズルを販売されているテクダイヤさんの下記記事も参照ください。

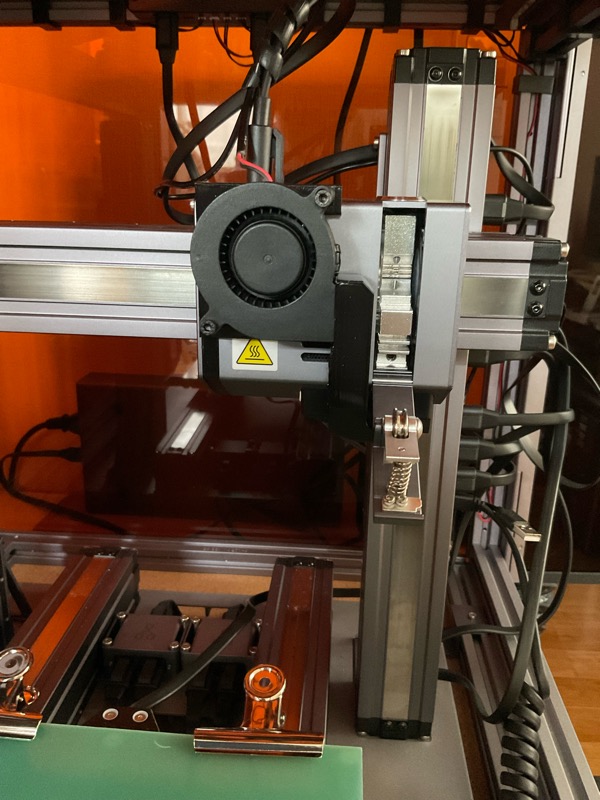

私が使用しているSnapmakerは価格は高いものの剛性が高くXYZ軸全てでボールネジ駆動のリニアモジュールを使用しているため緻密な制御が可能な非常に優れたマシンです。筐体の基本性能が優れる一方で、3Dプリントモジュールの冷却不足については以前から指摘されており、個人的な印象ですがエクストルーダーに向かって右側で特に冷却が弱いと感じていました。原因としては搭載されているファンが小型かつ、風の吹き出し口が向かって左のみだからではないかと思います。これでも途中マイナーチェンジ(MC)されており、造形品質が向上しているとされているのですが、ファンそのものの小ささによる限界がある印象を受けます。

MC前プリントモジュールに関する情報はユーザーフォーラムに

当然、海外のSnapmakerフォーラムでも同指摘がされており、フォーラムとThingiverseに冷却強化用のパーツが公開されています。冷却機構を追加することでPETGやPLAでの造形品質が向上することが確認されているようでしたが、現行のマイナーチェンジ後のモジュール用のものは見当たりません。私が見たフォーラムはこちらになります。

マイナーチェンジにより3Dプリントモジュールの前方にもスリットが追加されており、内部構造も変更されています。公開されているデザインを幾つか確認してみましたが、そのまま利用するのは難しそうでした。MC前用のThingiverese上のデザインは下記を参照ください。いずれも5015サイズのファンを用いています。ファンの固定については今回の私のものと同様に本体向かって左側の蓋部分を利用したものが公開されています。

エクストルーダー周囲の改造はハードルが高い

ファンの設置はいいとして、駆動のためには電源が必要になります。フォーラムで紹介されている内容は、エクスとルーダー内部を分解して電源分岐のYケーブルを用いてエクストルーダーと電気的にファンを接続しているものでした。この方法ですと本体ファンと同様に制御されるので緻密な制御ができそうです。が、同時に問題が生じやすい改造でもあります。MC後のエクストルーダー内部はMC前より隙間が少なそうでしたし、何よりエクストルーダー自体は3Dプリンターの肝で、一番発熱する部分でもあります。電気の素人の私が下手に内部を弄ったり余計な配線を追加することで異常発熱等予期せぬ問題に発展するリスクは避けたいです。

大事なことですが、個人的な認識として3Dプリンターは決して安全が保証された機械ではありません。樹脂を溶かすホットエンドは270度くらいまで加熱されますし、ヒートベッドも100度くらいまで加熱されるため、問題が生じた際には冗談抜きに火災のリスクがあります。燃えて電源供給がされなくなれば大丈夫だと思いますが、3Dプリンターをよくお使いの方は周囲を難燃性素材にしたりするなど、気を使われている方も多いです。始終そばにいる場合はいいですが、夜間に動かして火災になろうものなら大惨事です。実際に事故の報告はあります。皆さんもくれぐれも気をつけてくださいね。3Dプリンター黎明期は扱う方も機械や電気の玄人ばかりだったのではないかと思いますが、普及期に入って私のような素人が増えていると思われますので・・・。

USB接続の5015ファンを使ってリスクを回避 ただし手動

以上から、私はエクストルーダーの改造は止めました。でも冷却機構は追加したい・・・。そこで目をつけたのがSnapmakerであまり利用されないUSB端子です。本来はUSBメモリ経由でGーcodeを送ったり、PCと有線接続するために使用するのですが、Wifiが搭載されている我が家ではほとんど出番がありません。おそらくSnapmakerお使いの方の多くは同様なのではないでしょうか。

電源をUSBからとれば、エクストルーダーにただファンを固定するだけなので追加のリスクは限りなく低くなります。ファンのパワーは調整できなくなってしまいますが、その分は本体のファンを調整すれば済みますしON/OFFはUSBを手動で抜き差しすれば済みます。最初の2層くらいはファンを止める方が多いと思いますが、どうせ最初は定着を近くで確認するので手動でもさほど問題ありませんよね。

調べてみると5015のファンもUSB接続のものが売られていました。なお、私はAliexpressでケーブル長が1mのものを購入しましたが、短い場合はUSB延長ケーブルが必要になると思います。Aliexpressに抵抗がある方は検索すると、やや割高ではありますが楽天やAmazonでも似たようなものが買えそうでした。

外部電源でファンを駆動するのは意外と応用範囲が広いような気がします。どなたかの参考になれば幸いです。

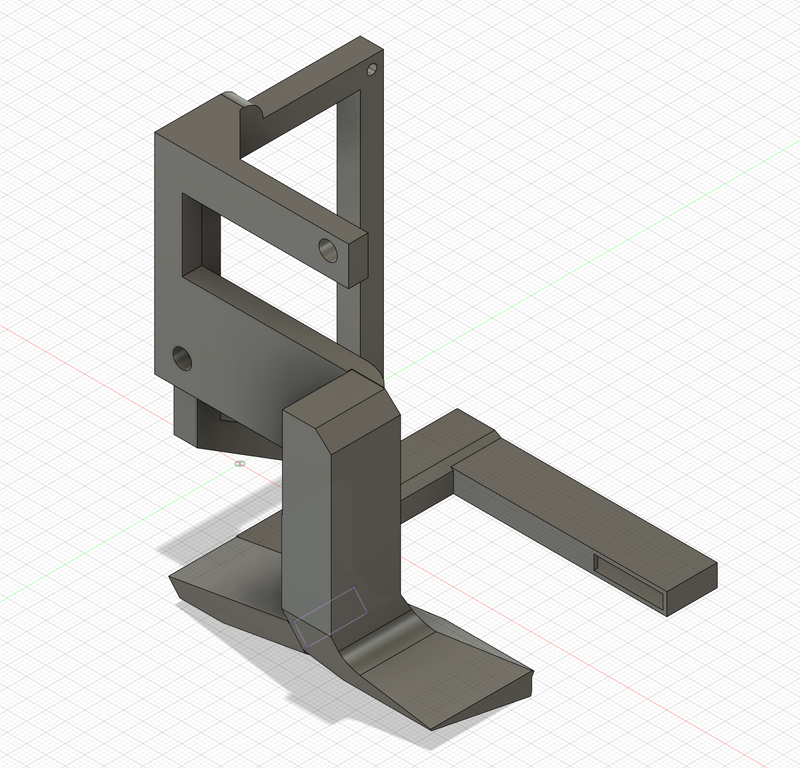

3Dスキャナーも使って設計 ノギス必須

ということで今回もFusion360で取り付け用ステーとダクト部分を設計しました。最初はどんな感じにするかイメージが湧かなかったため、最近購入してみた3Dスキャナーでエクストルーダーをスキャンしてなんとなく作っています。(せっかく買ったから使っただけ、というのもあります。まだ評価出来るほど使用していないのですが、そのうち3Dスキャナーについても記事にさせていただきます。)

イメージを固めるのには3Dスキャナーは役に立ちましたが、最終的には誤差が1mm近く生じましたし、スキャンもエンクロージャーが邪魔で十分に出来ませんでしたので、結局ノギスのお世話になりました。設計に際して意識したのは下記事項です。

- 3Dプリントモジュール側面にしっかりねじ止め出来ること(脱落防止)

- モジュール前方のスリットを塞がないようにファンを設置できること

- ファンそのものの固定もインサートナットで確実に行えること

- フィラメント交換、ノズル交換のため前方の蓋部分と下方がしっかり開くこと

- 接着など不確定な因子がないように1パーツであること

- ダクト内部のサポートを不要にすること

- サポートも分離しやすい単純なものとすること

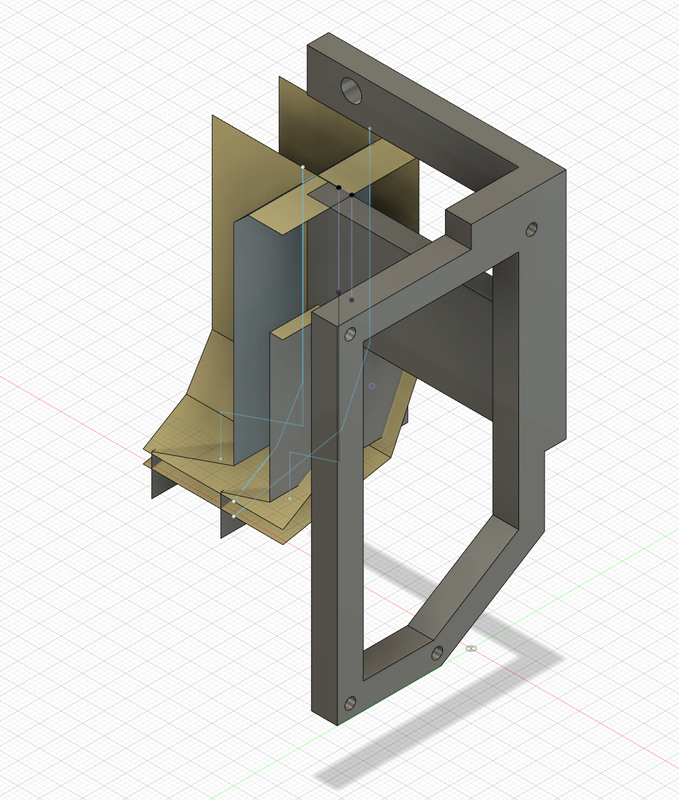

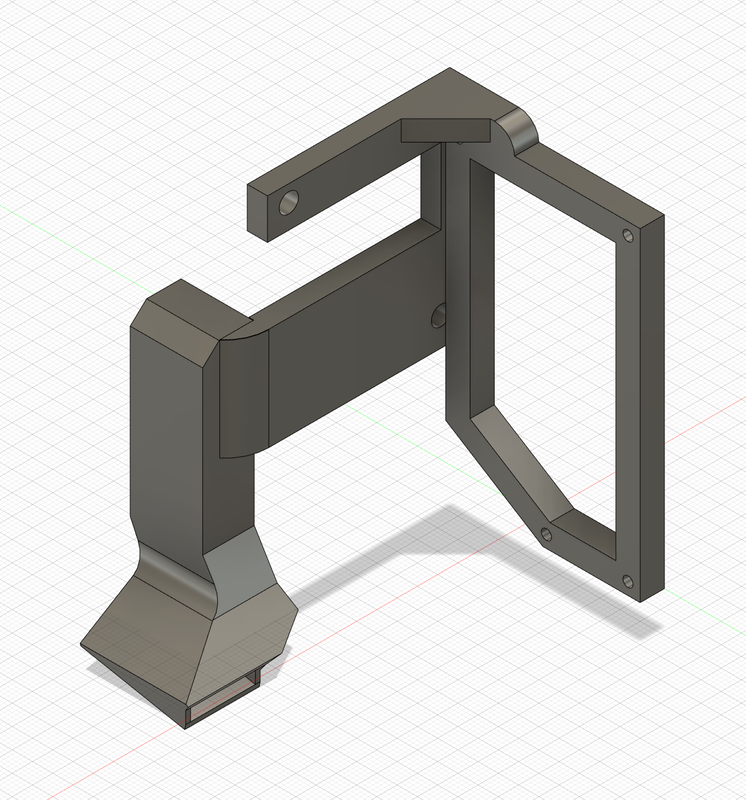

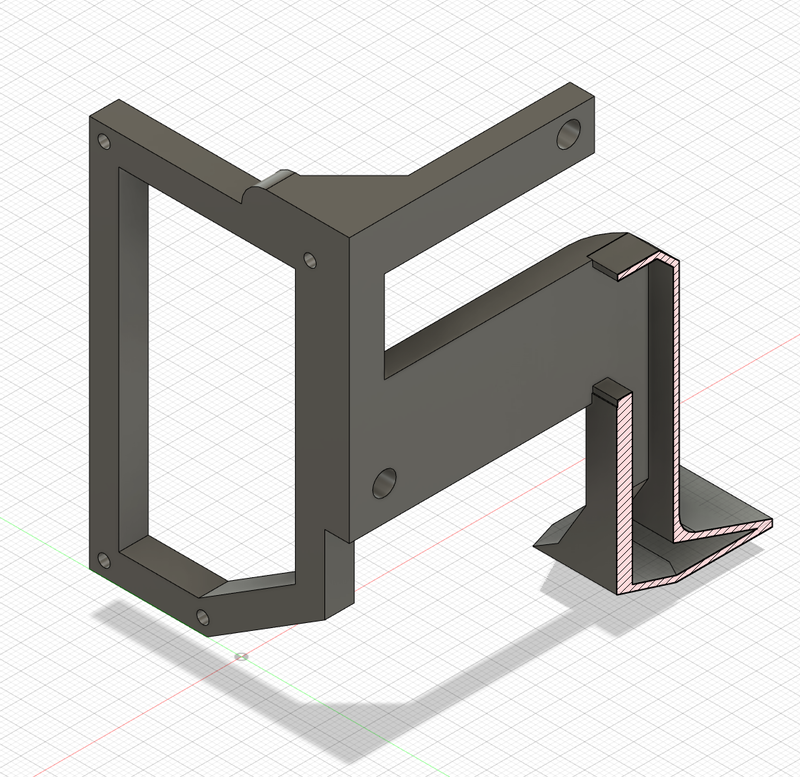

ダクト部分がそれなりに長くなるため、3Dプリンターでちゃんと造形できるようにするのに気を使いました。出来上がった設計が下記になります。ダクトのような形状をどう作るかは好みがあると思いますが、今回はスケッチからサーフェイスモードで制作しました。寸法を後から変更しやすいのがポイントで、フォームなどで作ると変更が難しいんですよね・・・。この作り方が楽、というのがあればぜひ教えてください。

固定部分にはスリットや蓋を塞がないようオフセットしてインサートナット用の穴を開けています。インサートナットの深さとダクトとの接続部分の強度も考えて全体的にやや厚め。エクストルーダーの熱が5015ファンに伝わりにくいように、という配慮もあります。ダクト部分はなるべく直線として天井部分のブリッジが破綻しにくいようにしました。結果としてサポートも単純になりました。サポートは「ベッドに接する部分のみ」でOKになっています。

使用しているスライサーはPrusaSlicerです。ブリッジには非常に強いスライサーだと思いますのでこのモデルについては推奨です。PrusaSlicerはちょうど記事にしたところなのでよかったらこちらもご覧ください。

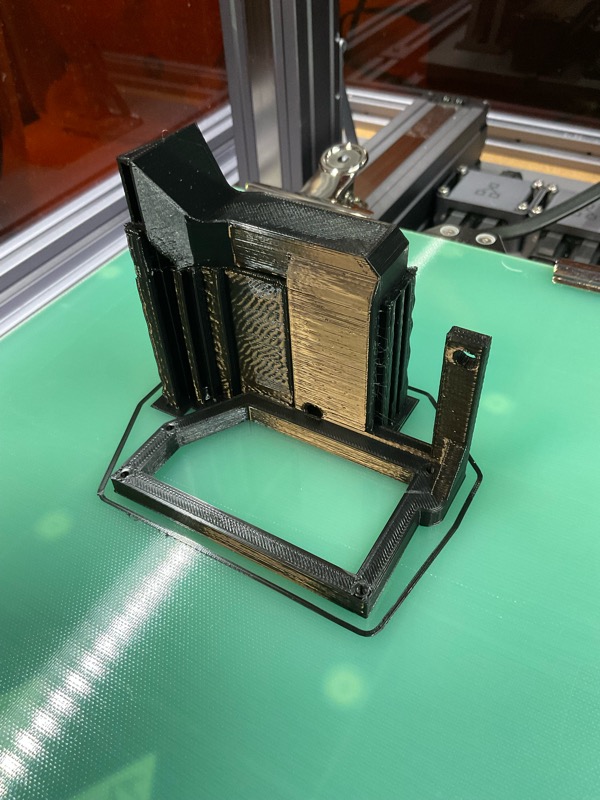

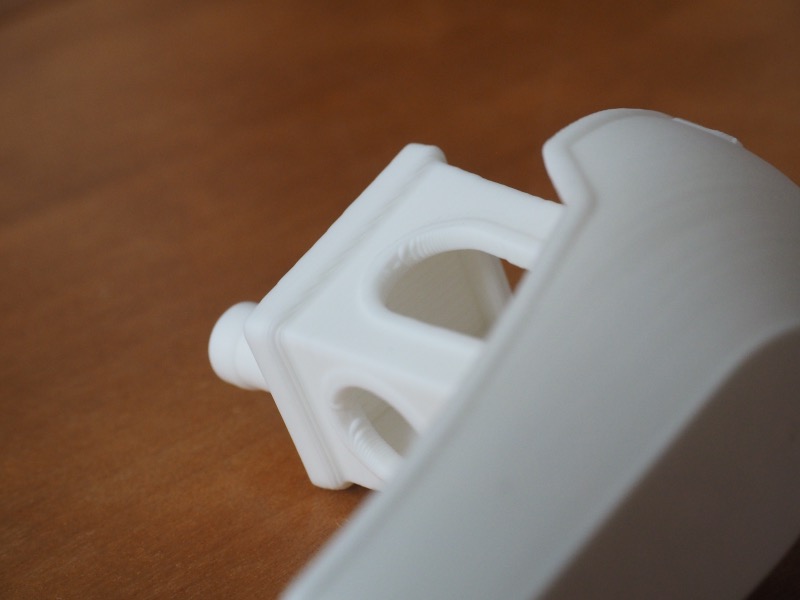

熱に強いナイロンフィラメントを用いて完成 ノズル交換も可能

エクストルーダー周囲は温度が上がるので造形には熱に強いフィラメントを選ぶ必要があります。最低でもABSだと思いますが、ちょうどフィラメントレビューキャンペーンでゲットしたPolymaker社製ナイロンフィラメントであるPolymide CoPAを用いることにしました。

750gで1万円もする高級フィラメントですが、180度近い温度に耐えうる耐熱性は素晴らしいです。粘り強く積層割れもしにくいため今回の用途にはピッタリです。メーカーページへのリンクは下記の通り。フィラメントそのものについてはまた別途レビューさせていただきますので今後ともよろしくお願いいたしますね。

あまり需要はないと思いますがAmazonのリンクも貼らせていただきます。

本体との固定、設置に必要な物品は下記の通りです。

- M2x10mmネジ4本(本体との固定用。元々の蓋用の4mmネジは保管を。)

- M3インサートナット2本(ファン固定用。深さ5mmを使いました。)

- M3x20mmネジ(ファン15mm+インサートナット5mm分)

M2のネジは追加でホームセンターにて購入する必要がありましたが、M3の物品はちょうどORBIONを作った際に「これからも使うだろう」と買っておいたものが役に立った格好です。特にインサートナットは3Dプリンターとの相性が抜群だと思っており、費用もそこまでかからないのでおススメです。

ORBIONについては是非こちらもご覧いただければうれしいです。

効果は上々 夏場のダレも抑えられます

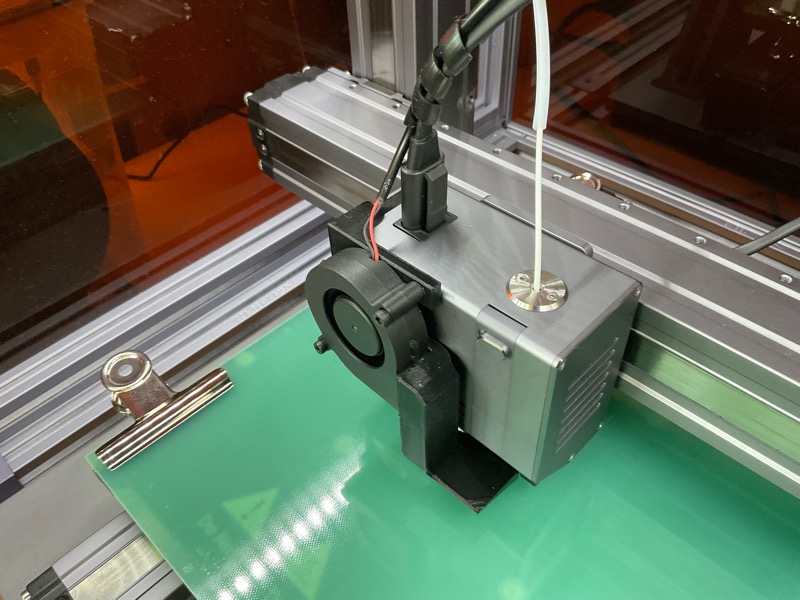

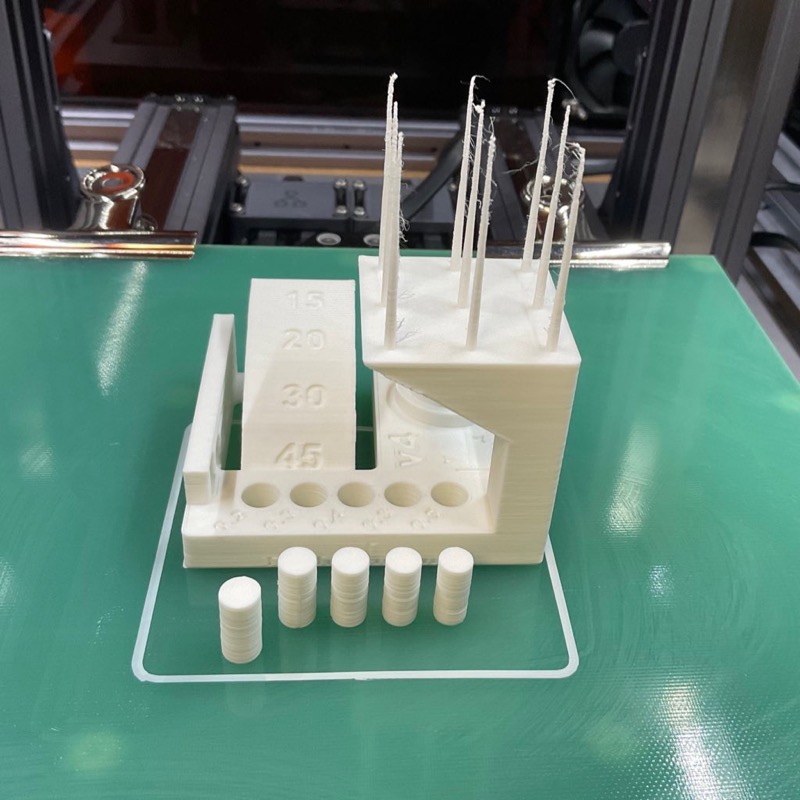

いざ実際に組み込んでみます。実は2つのバージョンを最終的には作りました。一つは前述の吹き出し口が1つのもので、もう一つは後方までノズルを延長して吹き出し口を2つにしたバージョンです。後方までノズルを伸ばしても主に前方から風が出てしまうので効果は限定的でした。ファンを2つにすればいいのかもしれませんが(笑)それはやっていません。テストはこれで行っていますが、シングルとはあまり変わらないかも。定番の船ですが結果は下記の通り。先端のオーバーハング含めかっちりした出来になりました。側面の揃い具合は一番の出来だと思います。

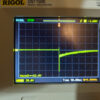

次にFDMtestを行いました。夏場でエアコンが効いていない、環境温度が30度とPLAの冷却には非常に不利な条件です。フィラメントや条件をなるべく揃えた状態とし、同一G-code、積層0.2mm、4.5時間の造形結果が下記になります。なお、もともと寸法正確性はSnapmakerは素晴らしいです。円柱も全部抜けます。

オーバーハングがかなりきれいになっているのがお分かりいただけるでしょうか?残念ながらこの条件ではオーバーハング30度も45度部分と比較すると劣る結果となっていますが、見比べると改善がよくわかります。また、計測では含まれない部分ですが、尖塔の土台部分のオーバーハングの造形がかなり改善しています。

このFDMテストはかなり厳しいテストで船よりも時間がかかりますが、3Dプリンターの性能比較をするには非常に優れていますので是非トライしてみてください。FDM用は下記に詳細な説明があります。(英語ですが)

また、はるかぜポポポ師匠がnoteにまとめられているのでこちらもぜひご一読いただければと思います。

冷却性能を見やすくするにはオーバーハングが付いた細い柱の形状も有効です。冷却が不十分だと前の層の温度が下がりきる前に上の樹脂が乗ってしまうため、層の端が持ち上がってしまいノズルと干渉します。この事象は船の先頭部分でも同様のことが言えますが、小さい形状だとより顕著に現れます。

右はトミカ観覧車の荷台ですが、この形状、上面のみのサポートだと冷却が不十分だと荒れます。最悪造形中に柱が折れてもじゃが出来あがるため、樹脂を冷やすためにサポートを多めにつけていましたが、今回それが不要になりました。改善の効果が見えるのはうれしいですね。

ファイルダウンロードはこちらから ぜひお試しください!

あまりにニッチすぎて需要はほとんどないと思いますが、Snapmakerユーザーの方に役立つかもしれないのでファイルもこちらに置いておきます。ナイロン製の物が欲しい等あれば個別にコメントください。検討します。なお、このファイルについては近日Thingiverseにもアップロードしておこうと思っています。冷却効果は明らかなのでどなたかのお役に立つとよいのですが。※8/16ファイルを 修正しました。

いかがでしたでしょうか?冷却強化は暑い夏場のPLAには特に有効だと思いますので、他の3Dプリンターをお持ちの方もぜひ設計してみてくださいね。最後までお読みいただきありがとうございました!

ディスカッション

コメント一覧

まだ、コメントがありません